Введение — маленький знак, который вызывает большие во...

Мелкосерийное литье под давлением против массового производства: что подходит именно вам?

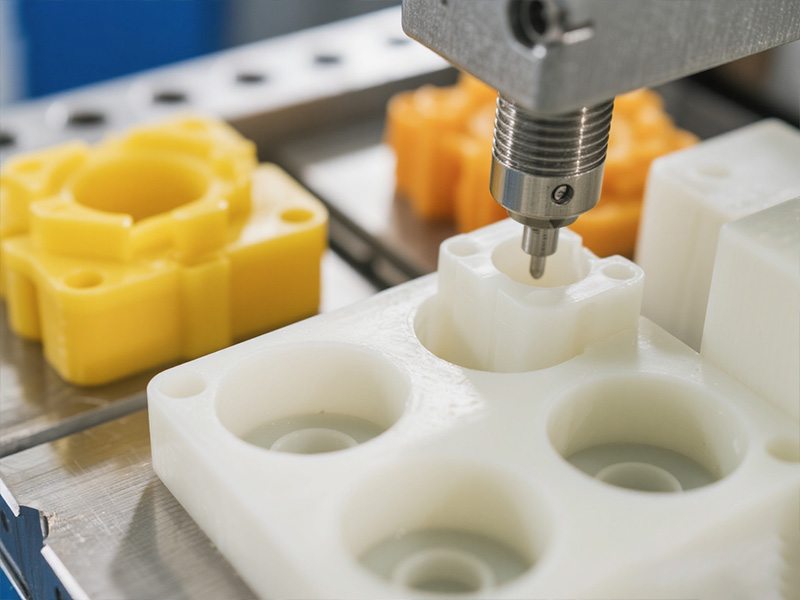

При планировании производства пластиковых деталей компании часто сталкиваются с важным решением: мелкосерийное литье под давлением или массовое производство. Каждый вариант имеет свои уникальные преимущества и недостатки в зависимости от бюджета, сроков выхода на рынок и долгосрочного спроса. Для стартапов, тестирующих прототипы, мелкосерийное производство может быть наиболее эффективным выбором. Для уже существующих продуктов с предсказуемым спросом крупномасштабное производство часто оказывается более экономичным.

В этой статье сравниваются мелкие литья под давлением и массовое производство, чтобы помочь вам определить, какой подход подходит вашему проекту.

Понимание литья под давлением малых партий

Литье под давлением малых серий, также называемое малообъёмным или краткосерийным формовкой, обычно включает изготовление сотен до нескольких тысяч деталей. Вместо прочных закалённых стальных форм производители могут использовать алюминиевые или гибридные инструменты для снижения стоимости и времени выполнения.

Ключевые преимущества включают:

Более низкая первоначальная стоимость инструмента

Более быстрое время выполнения

Гибкость для изменений в дизайне

Снижение нагрузки на запасы

Однако, поскольку формы изнашиваются быстрее, стоимость за единицу обычно выше по сравнению с массовым производством.

Понимание массового производства

Массовое литье под давлением включает создание десятков тысяч или миллионов одинаковых деталей с использованием закалённых стальных форм, созданных для долговечности. Этот подход идеально подходит для продукции с высоким спросом и долгосрочной перспективой, где высокие инвестиции в инструменты могут быть распределены на большое количество единиц.

Ключевые преимущества включают:

Минимальная стоимость за единицу в масштабах

Стабильность и повторяемость

Долгий срок службы инструмента (сотни тысяч циклов)

Подходит для глобальных запусков продуктов и стандартизированных компонентов

Компромисс — это высокие первоначальные инвестиции, более длительные сроки выполнения и меньшая гибкость для изменений в дизайне.

Понимание литья под давлением малых и массовых производств

Мелкосерийное литье под давлением использует более простую и недорогую оснастку (часто из алюминия или предварительно закаленной стали) и оптимизировано для ограниченных объемов производства. Оно хорошо подходит для прототипов, пилотного производства и нишевой продукции. В отличие от этого, массовое производство использует прочные стальные пресс-формы, рассчитанные на большие объемы производства, которые имеют высокую первоначальную стоимость, но очень низкую стоимость одной детали при производстве миллионов циклов.

Размер партии: Короткие партии обычно варьируются от нескольких десятков до ~10 000 деталей. Массовые серии производят сотни тысяч или миллионы деталей.

Оборудование: Для мелкосерийного производства пресс-формы изготавливаются быстро из алюминия или мягкой стали, что сокращает сроки и затраты. Пресс-формы для массового производства изготавливаются из закаленной стали, которая служит дольше, но на их изготовление уходят месяцы, а стоимость составляет десятки тысяч долларов.

Стоимость за единицу: Поскольку короткие партии производят мало деталей, меньшая стоимость оснастки компенсируется более высокой стоимостью каждого предмета. В отличие от этого, крупные объёмы распределяют стоимость формы на многие детали, что резко снижает стоимость единицы.

Выбор правильного режима зависит от объёма производства, бюджета и долгосрочных планов. Краткосрочная молдинг особенно хороша, когда нужна манёвренность — быстрый старт, изменения в дизайне и ограниченный запас. Массовое производство идеально подходит для стабильной продукции с очень высоким спросом, где цель — минимизировать стоимость за единицу.

Сравнение малого литья под давлением и массового производства

| Фактор | Литье под давлением малых серий | Массовое производство литья под давлением |

| Стоимость инструментов | Низкие (алюминиевые или гибридные инструменты) | Высокий (формы для закалённой стали) |

| Время упреждения | Голодание (недели) | Дольше (месяцы) |

| Стоимость на единицу | Выше | Меньше по масштабу |

| Гибкость | Высокий (простые изменения в дизайне) | Низкий (дорогой в модификации) |

| Срок службы инструмента | Limited (10k–100k циклов) | Длинный (от сотен тысяч до миллионов) |

| Лучшее для | Прототипы, стартапы, нишевые рынки, производство мостов | Устоявшиеся продукты, стабильный высокий спрос |

Преимущества краткосрочного пластикового формования для гибкого производства

Краткосрочное или малообъёмное литье под давлением даёт несколько преимуществ для быстрой разработки продукции:

Низкие первоначальные инвестиции: Инструменты могут стоить всего несколько тысяч долларов в алюминиевых формах против десятков тысяч для стали. Это делает короткие периоды доступными для стартапов или испытаний новых продуктов.

Более быстрый срок: Быстрое изготовление инструментов и более простые формы сокращают сроки поставки. Небольшие партии часто можно организовать за дни или недели, а не за месяцы, что позволяет быстро получить детали. Это критически важно для сжатых сроков и быстро меняющихся рынков.

Гибкость дизайна: С короткими формами можно недорого улучшать дизайны. Изготовление новой алюминиевой формы для изменения конструкции гораздо проще и дешевле, чем переработка закалённой стальной формы. Эта маневренность идеально подходит для прототипирования и доработки деталей перед началом полномасштабного производства.

Кастомизация и небольшие забеги: Короткие серии позволяют выпускать лимитированные или индивидуальные продукты без больших вложений. Вы можете производить нишевые или персонализированные предметы (цвета, функции, варианты), потому что затраты на инструменты и риски низкие.

Снижение рисков: Создание небольшой партии позволяет протестировать рынок или проверить новый дизайн с минимальным риском. Вы собираете отзывы клиентов и вносите улучшения перед масштабированием, избегая дорогостоящих ошибок и устаревания запасов.

Таким образом, мелкосерийное литье под давлением обеспечивает отделам закупок гибкость: более низкие затраты, быструю доставку и возможность адаптироваться к изменениям. Это делает его мощным инструментом для научно-исследовательских работ, пилотных проектов и производства по принципу «точно в срок».

Гибкость и настройка при краткосрочном и массовом литье под давлением

Гибкость проектирования: Мелкосерийное литье отличается высокой гибкостью. Оснастка может быть быстро изменена или заменена, что позволяет вносить коррективы в дизайн и добавлять индивидуальные элементы между производственными циклами. Эта гибкость означает, что можно создавать прототипы или предлагать индивидуальные версии продукции (разные цвета, брендинг, незначительные изменения геометрии) без значительных затрат. Например, мелкосерийное производство позволяет выпускать продукцию ограниченными партиями или учитывать региональные особенности по запросу.

В отличие от этого, формы массового производства жёсткие. После изготовления стальной формы внесение изменений в конструкцию дорого и занимает много времени. Массовые серии лучше всего подходят для зрелых продуктов с устоявшейся конструкцией. Кастомизация в массовом производстве обычно требует полностью новых форм или сложных регулируемых инструментов, что увеличивает стоимость и риски. Менеджерам по закупкам следует отметить, что если их дорожная карта продукта включает частые обновления или изменения, краткосрочное литье под давлением обеспечивает необходимую гибкость.

Гибкость производственных объёмов: Мелкосерийное производство позволяет постепенно наращивать объемы. Можно выпустить пробную партию для тестирования рынка, затем вторую партию и так далее, не обязываясь сразу производить миллион единиц продукции. Это снижает риск перепроизводства. В отличие от этого, массовое производство — это подход «ва-банк»: необходимо точно прогнозировать спрос, поскольку сокращение объемов производства на крупномасштабной линии является сложным и неэффективным процессом.

Цепочка поставок и локализация: Производство небольшими партиями часто приводит к появлению местных или региональных поставщиков, поскольку количество небольших предприятий увеличивается. Это может сократить сроки выполнения заказов и упростить логистику для изготовления деталей на заказ. Массовое производство, особенно за рубежом, может привести к появлению длинных цепочек поставок и снижению гибкости в случае изменения спроса.

В целом, краткосерийное формование идеально подходит, когда важны настройки и отзывчивость, тогда как массовое формование отлично отличается согласованностью объёма.

Контроль качества: обеспечение стабильности в краткосрочной и долгосрочной перспективе

Контроль качества и стабильность имеют первостепенное значение в литье под давлением. Как малые, так и крупные серии требуют точного управления процессом, но подходы различаются:

Массовое производство: Запуски с большим объёмом выигрывают благодаря стабильным, автоматизированным процессам. Закалённые стальные формы и надёжное оборудование дают очень повторяемые результаты после настройки параметров. Автоматизированная инспекция может работать непрерывно, и небольшая вариация в одной части усиливается на миллионы, поэтому контроль качества крайне важен. Долгосрочное формование часто использует статистический контроль процессов и интенсивную автоматизацию для поддержания единообразного качества.

Краткосрочная серия: В небольших партиях можно выявить и исправить проблемы на раннем этапе. Поскольку количество ограничено, операторы часто проводят ручные проверки первых деталей и могут корректировать параметры или переработать инструменты во время запуска. Этот итеративный цикл обратной связи часто приводит к более немедленным улучшениям. Современные цифровые системы качества (даже ручные проверки) обеспечивают мониторинг в реальном времени, что позволяет сократить количество металлолома и дефектов. Короткие сезоны по своей природе требуют большего контроля на часть, что поддерживает стабильные результаты.

Системы Hot Runner: Во многих процессах литья под давлением используются горячие формы, которые сохраняют расплавленный пластик в проходах, устраняя потерю отходов и сокращая время цикла. Однако для горячих гонщиков требуется точный контроль температуры. Нестабильная температура сопла может привести к дефектам или неравномерным заполнениям.

Регуляторы температуры Hot Runner: Специализированный контроллер горячего нагрева обеспечивает равномерное тепло во всех зонах. Используя термопары или RTD в каждом сопле, современные контроллеры регулируют питание нагревательных элементов в реальном времени, сохраняя каждую полость на заданной точке. Такая точность гарантирует, что даже сложные или тонкостенные детали правильно формуются. Для менеджеров закупок инвестиции в надёжный многозонный контроллер означают, что как краткосрочные, так и массовые серии дают более качественные детали с меньшим количеством отходов.

В заключение, оба метода позволяют достичь высокого качества, но стратегии различаются. Массовое производство основано на отработанных процессах и автоматизации, в то время как мелкосерийное литье делает акцент на гибкости и оперативной обратной связи. В любом случае, технология горячеканальных систем и современные контроллеры температуры играют ключевую роль в поддержании жестких допусков и эффективном процессе литья.

Заключение

В конечном итоге, выбор между мелкосерийным (краткосрочным) литьем под давлением и массовым производством зависит от этапа жизненного цикла вашего продукта, прогнозируемого спроса и бизнес-целей. Мелкосерийное литье обеспечивает гибкость, более низкие первоначальные затраты и более быструю разработку, что делает его идеальным для исследований и разработок, тестирования рынка и нишевых продуктов. Массовое производство обеспечивает эффективность и масштабирование, позволяя добиться очень низких удельных затрат для проверенных, пользующихся высоким спросом продуктов. Менеджеры по закупкам должны оценивать объем каждого проекта, бюджет и временные ограничения.

Какой бы путь вы ни выбрали, интеграция передовых технологий горячих двигателей и надёжного контроля температуры крайне важна для стабильного контроля качества и затрат. Например Регуляторы температуры CNTOPower с горячими проходамиЭто пример того, как точное термическое управление может поддерживать как гибкость малых партий, так и стабильность массового производства. Взвешивая эти факторы — стоимость, сроки поставки, гибкость, качество и технологии — вы можете принять обоснованное решение, оптимизирующее стратегию разработки и производства вашего продукта.