Введение — маленький знак, который вызывает большие во...

Литье поликарбоната под давлением: практическое руководство для производителей и инженеров-конструкторов.

Знакомство

Литье под давлением поликарбоната — это широко используемый процесс производства прочных, оптически чистых и термостойких пластиковых деталей. От автомобильных линз фар до защитного оборудования и медицинских корпусов — поликарбонатные детали сочетают прочность с точностью. Однако формовка этого материала требует тщательного контроля условий обработки для достижения стабильного качества. В этом руководстве объясняются основы поликарбоната, методы формовки, этапы процесса, преимущества, распространённые применения и сложности, а также практические советы по тому, как точный контроль температуры горячего двигателя может улучшить результаты.

Понимание поликарбоната

Поликарбонат (ПК) — это аморфный термопластик, известный своей отличной ударостойкостью, размерной стабильностью, термической устойчивостью и оптической чистотой. Он гигроскопичен — впитывает влагу — и обладает относительно высокой температурой плавления по сравнению со многими обычными пластиками. Эти свойства делают ПК идеальным для требовательных применений, но также требуют надлежащей сушки, обработки расплава и контроля температуры формы, чтобы избежать дефектов, таких как гидролитическая деградация, рассеивание (поверхностные полосы) или внутренние пустоты.

Ключевые характеристики материала:

Высокая ударная прочность и прочность

Хорошая термостойкость (полезно до ~100–135°C в зависимости от сорта)

Оптическая чёткость (некоторые уклоны) и хорошая стабильность размеров

Чувствителен к влаге и сдвигу; нуждается в контролируемой обработке

Виды поликарбонатного формовки

Хотя ключевое слово уделяется литью под давлением поликарбоната, полезно понимать другие методы формовки, используемые в ПК:

Литье под давлением

Самый распространённый метод производства сложных высокоточных поликарбонатных деталей. Полимер плавят, впрыскивают в закрытую форму под давлением, охлаждают и выбрасывают. Литье под давлением отличается повторяемостью и отделкой поверхности.

Выдувное формование

Используется для полых поликарбонатных изделий (реже, чем для ПЭТ или ПНДП). Паризон экструдируется и надувается, образуя полые формы, похожие на контейнеры или террариумы.

Термоформование

Термоформирование включает нагрев поликарбонатного листа и формовку его поверх формы. Подходит для крупных, относительно простых форм (например, крышки станков, вывески), где стоимость инструментов для литья под давлением была бы слишком высокой.

Вращательное формование

Редкий для поликарбоната из-за молекулярной массы и окна обработки; используется для больших полых деталей, когда имеются подходящие смолы и элементы управления процессом.

Процесс формования поликарбоната

Типичный рабочий процесс литья под давлением поликарбоната:

Обработка и сушка материалов

Сушка критически важна. Гранулы PC должны сушиться (обычно 2–4 часа при ~120°C, в зависимости от сорта и сушки) для удаления влаги перед обработкой.

Подготовка расплава и впрыск.

Сухая смола подаётся в инжекторный ствол; Скорость винта, обратное давление и температура ствола устанавливаются так, чтобы создать однородный расплав без чрезмерного сдвига.

Заполнение и уплотнение пресс-формы

Расплав вводится в форму. Правильная скорость впрыска и давление уплотнения/удержания предотвращают появление следов от промывания, пустоты и коротких выстрелов.

Контроль охлаждения и кристаллизации

PC аморфен, поэтому контроль температуры формы влияет на отделку поверхности и точность размеров. Требуется достаточное время охлаждения, но чрезмерное охлаждение увеличивает время цикла.

Извлечение и постобработка

Детали выбрасываются и могут подвергаться отжигу, обработке или отделке поверхности в зависимости от функциональных и эстетических требований.

Контроль качества

Деформация монитора, размерные допуски, оптическая чёткость и механические свойства. Логирование процессных данных помогает оптимизировать циклы и устранять дефекты.

Преимущества поликарбонатного литья

Механические свойства: Поликарбонат предлагает уникальное сочетание жёсткости и прочности. Хотя высокожёсткие материалы обычно хрупкие и ломаются при ударе, поликарбонат одновременно прочный и прочный, но обладает исключительной прочностью.

Термическая устойчивость: PC демонстрирует отличную термическую стабильность и широкий диапазон температур плавления, обычно от 220°C до 230°C. Кроме того, температура его разложения превышает 300°C, а долгосрочная рабочая температура может достигать 120°C, что демонстрирует отличную термоустойчивость.

Текучесть: Поликарбонат обладает высокой вязкостью расплава и плохими свойствами течения, что приводит к плохой обработке литья под давлением. Увеличение молекулярной массы увеличивает вязкость расплава. В процессе формования регулировка температуры эффективнее, чем изменение скорости сдвига.

Размерная стабильность: Поликарбонат обладает отличной устойчивостью к ползучести, превосходя как PA, так и POM среди инженерных термопластов. Минимальные изменения размеров и деформация холодного потока из-за поглощения воды в сочетании с низкой усадкой обеспечивают отличную размерную стабильность.

Оптические свойства: Макромолекулярные цепи поликарбоната трудно ориентировать и кристаллизировать, сохраняют аморфное состояние и демонстрируют отличную прозрачность.

Электрические свойства: Молекулы поликарбоната обладают низкой полярностью, высокой температурой перехода стекла и низкой водопоглощённостью, что обеспечивает отличные электрические изоляционные свойства, сопоставимые или превосходящие ПЭТ, традиционно считающийся отличным электрическим изолятором.

Огнестойкость: Поликарбонат нативно обеспечивает огнестойкость UL94 V-2, что устраняет необходимость в огнезащитных средствах. Добавляя небольшое количество огнезащитных веществ, PC может достичь ещё более высоких стандартов огнестойкости, сохраняя при этом отличные оптические и механические свойства, не имеющие равных у других пластиков.

Применение поликарбонатного формовки

Электроника и электротехника: Корпуса для компьютеров, корпусов для мониторов, клавиатур, корпусов, CD-плееров, переключателей и корпусов для приборов.

Автомобильная промышленность: Применяется в отделке интерьера, таких как автомобильные фары, зеркала заднего вида и приборные панели, а также в наружных отделках, таких как окна и лобовые стекла.

Конструкция: Применяется в отделке интерьера, таких как автомобильные фары, зеркала заднего вида и приборные панели, а также в наружных отделках, таких как окна и лобовые стекла.

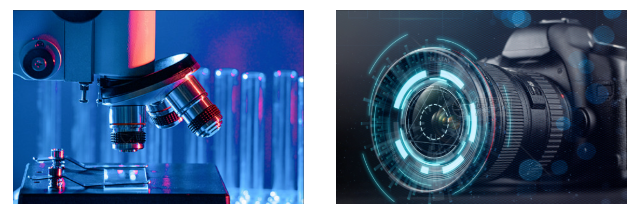

Оптика: Благодаря отличной прозрачности и устойчивости к высоким температурам он идеально подходит для использования в оптических приборах, объективах камер, объективах мобильных телефонов и других применениях.

Упаковка: Применения, такие как косметика, пищевые продукты питания и фармацевтика.

Защитное оборудование: шлемы, козырьки, защитные щиты

Промышленные детали: Машинные защитные механизмы, окна для инспекции

Проблемы в поликарбонатном литье

Чувствительность к влаге: Требуется тщательная сушка, чтобы избежать гидролиза и дефектов поверхности.

Высокие температуры обработки: Требуется надёжное термическое управление стволом, соплом и формы.

Варп и остаточное напряжение: Неправильное охлаждение или упаковка может привести к деформации и нестабильности размеров.

Поверхностные дефекты: Если температура расплавления или формы неправильная, могут возникнуть следы от расплавления и ожог.

Tooling Wear & Gate Design: Более высокие температуры расплава в ПК могут ускорить износ инструмента; Конструкция затвора и направляющих должна поддерживать равномерное заполнение.

Практические советы для лучшего результата

Всегда следуйте рекомендациям поставщиков сушки смолы и используйте сушку или вакуумную сушку для стабильного результата.

Используйте умеренные скорости винтов для снижения нагрева при сдвигах; Настройте обратное давление для однородного плавления.

Оптимизируйте температуру формы: более тёплые формы улучшают поток и поверхностное покрытие, но увеличивают время цикла — баланс очень полезен.

Рассмотрите возможность отжига для чувствительных к стрессу и оптически критических участков.

Внедряйте мониторинг процесса (температура расплавления, давление в полости, температура формы), чтобы своевременно выявить отклонения.

Заключение

Литье под давлением поликарбоната — это мощный метод производства для создания прочных, прозрачных и точных по размерам деталей. Успех зависит от правильной подготовки материала (особенно сушки), контролируемой температуры плавления и формы, а также тщательного проектирования ворот и охлаждения. С правильным управлением процессами поликарбонат может обеспечить надежную работу в сложных приложениях.

Маркетинговая связь — почему точный контроль температуры важен (и как ваш продукт помогает)

Для производителей, оптимизирующих поликарбонатное литье под давлением, стабильный термический контроль между расплавом и формой является одним из самых эффективных факторов качества деталей и эффективности цикла. Неравномерные или плохо контролируемые температуры вызывают дисбаланс потока, рассеянность, выгорание, проблемы с остатками ворот и рост объёмов металлолома — все эти проблемы, которые повышают затраты и замедляют производство.

Если вы инженер по литью под давлением или принимаете решения в мастерской, рассмотрите возможность оптимизации температурного регулятора горячего вместе с учётом температуры формы, дизайна сопла и системы охлаждения формы. Точный термоконтроль не только снижает количество дефектов продукции и затраты на переработку, но и стабилизирует выход оптических деталей и повышает общую производственную эффективность.

Topower, Specialized in hot runner temperature controllers in serving mold makers and injection molding factories over 12 years.

Наши продукты включают:

Модульные контроллеры (1–16 зон)

Сенсорные многозонные контроллеры (6–120 зон)

All models are CE & RoHS certified, and support OEM service. With our strong R&D and strict quality management, we are confident that we can support your hot runner projects with dependable solutions and competitive pricing.

Мобильные устройства: sales@topower-controller.com

Email: +86-13825218815

Веб: www.ru.cntopower.com