Введение — маленький знак, который вызывает большие во...

В чём разница между полугорячим и полным горячим бегуном?

В современном литье под давлением эффективность и точность имеют решающее значение. Среди множества вариантов конструкции пресс-форм системы с горячим каналом и полугорячеканальные (микрополугорячеканальные) системы представляют собой две различные философии управления материалами.

Система с горячим каналом стремится к нулевому уровню отходов и максимальной эффективности, в то время как полугорячеканальная система ищет баланс между производительностью и стоимостью.

Понимание их различий в структуре, контроле температуры и применении может помочь инженерам-конструкторам и производителям пресс-форм выбрать наиболее подходящую систему для своих производственных нужд.

Структурное проектирование: полное отопление против гибридных потоков

Система Горячий бегун

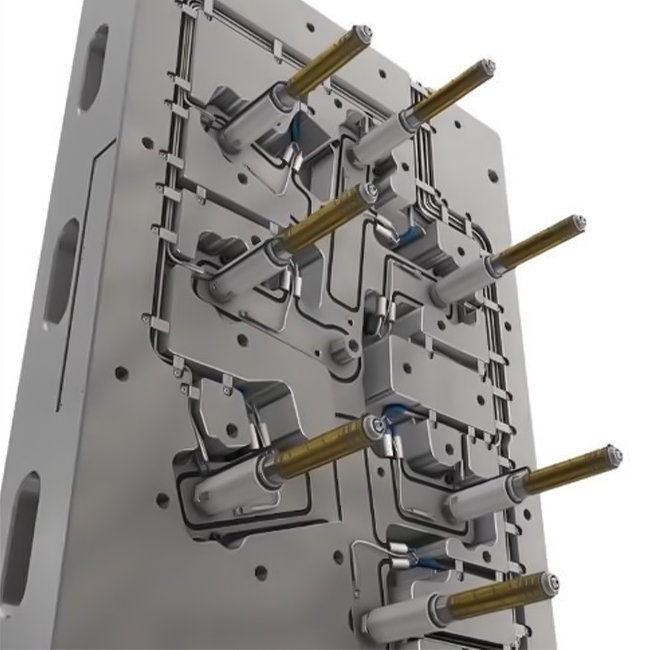

Горячий канал — это полностью нагреваемая система потока. От сопла машины до полости формы расплавленный пластик остаётся при высокой температуре по всему процессу.

Используя нагретые коллекторы и горячие сопла (например, клапанные затворы), расплавленная смола поступает непосредственно в полость детали — полностью устраняя холодные волнения и материальные отходы.

Точность системы зависит от стабильного распределения температуры. Каждая точка должна поддерживать равномерную температуру, чтобы предотвратить локальный перегрев или затвердевание.

Однако эта точность связана с сложностью: горячие гребени требуют сложных нагревательных компонентов, датчиков температуры и герметичных конструкций, которые требуют профессионального обслуживания.

Система полугорячего бега

В системе полугорячеканального литья (особенно в микросистемах полугорячеканального литья) сохраняется небольшой участок холодного канала — обычно диаметром всего несколько миллиметров — для непрямого соединения горячего сопла и полости пресс-формы.

Эта «гибридная» конструкция, сочетающая горячий и холодный каналы, сокращает расход материала более чем на 70%, одновременно упрощая конструкцию пресс-формы.

Благодаря использованию открытого горячего сопла без сложной системы уплотнений, частота отказов системы может быть на 50% ниже, чем у традиционной системы горячеканального литья.

Вкратце:

Горячеканальная система: полностью подогреваемая, сложная, без отходов.

Полугорячеканальная система: частично подогреваемая, более простая, с минимальным количеством отходов.

Контроль температуры: активное нагрев против пассивного удержания

Горячий бегун

Горячие каналы полагаются на активные системы нагрева со специальными регуляторами температуры и термопарами.

Они могут достигать точности температуры в пределах ±1°C, что делает их идеальными для высокопроизводительных материалов, таких как PEEK или LCP.

Однако точность имеет свою цену — одна горячая система обычно потребляет 2–5 кВт, что может добавить тысячи долларов к годовым счетам за электроэнергию.

Полугорячий бегун

Полугорячеканальная система использует пассивный подход к поддержанию температуры.

Ее открытые сопла не имеют встроенных нагревателей, поддерживая температуру за счет остаточного тепла пресс-формы и энергии трения, генерируемой во время впрыска.

Хотя температурная стабильность ниже (±5°C), надежность значительно выше.

Согласно данным производителя автомобильных запчастей, микро-полугорячеканальная система обеспечила среднее время безотказной работы (MTBF) в 12 000 циклов формования, что в 1,8 раза больше, чем у полнофункциональной горячеканальной системы.

Сценарии применения: балансировка объёма и гибкости

Горячий бегун — лучший для массового производства

Горячие гонщики идеально подходят для крупномасштабного, высокоточного производства.

For example, a smartphone casing manufacturer implemented a valve-gate hot runner, reducing its molding cycle time from 35 seconds to 28 seconds and saving over $10,000 in material costs annually.

Однако первоначальные инвестиции значительны — $20,000–$50,000 за каждую систему — что делает горячие раннеры подходящими в основном для продукции с большим объемом (выпуская миллионы деталей в год).

Полугорячий Runner — идеально подходит для средних и малых порций

Полугорячеканальные системы, благодаря более низкой стоимости установки, лучше подходят для производства деталей среднего объема или прецизионных деталей, таких как медицинские компоненты, микрошестерни или разъемы.

Они также отлично подходят для модернизации существующих пресс-форм.

В одном из примеров, завод по производству разъемов перешел на микрополугорячеканальную систему, сократив расход материала TPE с 15 г до 3 г за цикл и снизив процент брака с 8% до 1,5%.

Стоимость, обслуживание и долговечность

| Фактор | Горячий бегун | Полугорячий бегун |

| Стоимость плесени | Высокий уровень сложности (сложная система отопления и управления) | 1/3 горячеканальная система |

| Энергопотребление | Непрерывное отопление мощностью 2–5 кВт | Минимальная (пассивное тепло) |

| Техническое обслуживание | Требуется квалифицированные техники | Упрощение обслуживания |

| Надёжность | Чувствительность к температурному дисбалансу | Более надёжный |

| Лучшее для | Детали высокого объёма и высокой точности | Проекты среднего объема и чувствительность к стоимости |

Резюме: Эффективность против практичности

Обе системы имеют явные преимущества:

Система горячеканального литья: Разработана для обеспечения максимальной эффективности, точности и минимизации отходов. Идеально подходит для отраслей, требующих высочайшего качества — электроники, автомобильной промышленности и производства медицинских компонентов.

Система полугорячеканального литья: Обеспечивает баланс между производительностью и стоимостью, отличается более простым обслуживанием и превосходной гибкостью для небольших объемов производства.

Выбирая между ними, учитывайте:

Тип продукции и требования к точности

Годовой объём производства

Бюджет на плесень и энергопотребление

Технические возможности и ресурсы по обслуживанию

Рекомендуемый продукт — умные регуляторы температуры от Cntopower

Чтобы максимизировать производительность вашей горячеканальной системы, решающее значение имеет усовершенствованный контроль температуры.

Регуляторы температуры CNTOPower Горячий бегун рекомендуют:

±Точное управление температурой 1°C;

Многозонное управление для сложных форм;

Энергосберегающие функции, которые сокращают энергопотребление до 20%.

Мониторинг в мгновение ока и простое управление.

Сочетая горячий или полугорячий генератор с надёжным контроллером температуры, вы сможете добиться стабильного качества, более длительного срока службы формы и снижения энергозатрат.