Введение — маленький знак, который вызывает большие во...

Почему всё больше продуктов используют литьё под давлением горячим бегом?

Знакомство

В современном производстве спрос на эффективность, точность и устойчивость выше, чем когда-либо. Традиционные системы холодного литья постепенно заменяются технологиями литья с горячим давлением, которая обеспечивает значительные преимущества в плане энергосбережения, качества продукции и эффективности производства.

Так почему же всё больше продуктов — от автомобильных запчастей до потребительской электроники и медицинских компонентов — производятся с использованием систем hot runner?

Давайте рассмотрим ключевые причины этой тенденции и то, как эта технология продолжает развиваться.

Высокая эффективность и энергосбережение

По сравнению с традиционной системой холодного литья, литье под давлением с использованием горячеканальной системы значительно повышает эффективность производства и энергоэффективность.

Поскольку пластик внутри горячеканальной системы остается в расплавленном состоянии, поток материала становится более плавным, что позволяет снизить давление и температуру в процессе литья.

Это улучшение даёт несколько преимуществ:

Снижение энергопотребления за счет оптимизации процессов нагрева и впрыска.

Время цикла короче, так как нет необходимости переплавлять бегущие.

Меньше материальных отходов, так как нет затвердевших литников или направляющих для выбрасывания или переработки.

В крупномасштабном производстве эти небольшие различия приводят к значительной экономии энергии и повышению производительности, делая процесс экономически эффективным и экологически чистым.

Снижение производственных затрат

Горячие системы также значительно снижают производственные затраты, особенно для массового производства.

Хотя первоначальные инвестиции могут быть выше, чем у холодных компаний, долгосрочная экономия значительно превышает её.

Вот как:

Отсутствие отходов от литниковой системы — весь впрыскиваемый материал идет на изготовление изделия.

Elimination of secondary processes such as regrinding, recycling, or mixing materials.

Требуется меньше вспомогательного оборудования, такого как градирни и смешивающие устройства.

Снижение шума и затрат на обслуживание, поскольку требуется меньше перемещения и переработки деталей.

Для производителей, выполняющих тысячи или миллионы циклов производства, окупаемость инвестиций в переход на систему горячеканального литья происходит быстро и является весьма существенной.

Способность производить высококачественную продукцию

Системы горячего запуска также являются ключом к улучшению качества и стабильности деталей.

Поскольку пластик в коллекторе и соплах поддерживает контролируемую температуру, поток становится равномерным и стабильным. Это приводит к следующему:

Меньшее количество дефектов, таких как ожоги, пузырьки или следы от потока материала.

Лучшее покрытие поверхности, идеально для видимых компонентов.

Более высокая степень согласованности между деталями в многомерном пространстве.

Кроме того, равномерное распределение температуры по всей системе помогает производителям поддерживать идентичные свойства продукции при использовании многогнездных пресс-форм.Для таких отраслей, как медицинское оборудование, автомобильные интерьеры и потребительская электроника, такой уровень контроля качества критически важен.

Снижение давления при впрыске

Одно из технических преимуществ горячего формования — его способность работать при более низком давлении впрыскивания.

Поскольку расплавленный пластик легче течёт в нагреваемой системе, машине не нужно так сильно давить.

Это особенно полезно, когда:

Использование высоконаполненных пластмасс (например, материалов, армированных стекловолокном).

Формование сложных геометрических форм или тонкостенных деталей.

Снижение нагрузки и износа машин и форм

В результате? Увеличение срока службы пресс-форм, снижение механических нагрузок и более стабильный процесс производства — все это приводит к сокращению времени простоя и повышению общей эффективности.

Более простое создание сложных форм

Ещё одной причиной растущей популярности систем hot runner является их способность справляться со сложными проектами продуктов.

Холодные формы часто ограничивают дизайнеров более простой геометрией из-за неравномерных перепадов потока и температуры.

Однако горячие бегущие позволяют расплавленному пластику равномерно заполнять сложные полости формы. Это позволяет производить:

Многокамерные прецизионные компоненты

Сложные декоративные или функциональные орнаменты

Thin-wall parts with minimal warping

В таких отраслях, как игрушки, электроника и автомобильные интерьеры, где внешний вид и точность имеют значение, горячие системы позволяют дизайнерам достигать своих творческих и функциональных целей без компромиссов.

Тенденции развития технологий Hot Runner

По мере того как глобальное производство продолжает развиваться, технологии горячих погонщиков также стремительно развиваются.

Следующие пять тенденций формируют будущее систем горячих раннеров:

Миниатюризация

С развитием микролитья под давлением и прецизионной электроники системы горячеканального литья становятся все меньше и совершеннее. Это позволяет обеспечить точный контроль при производстве микрокомпонентов и мелких пластиковых деталей.

Стандартизация

Производители переходят к модульным и стандартизированным конструкциям, которые упрощают обслуживание, сокращают сроки поставки и облегчают интеграцию систем между разными типами форм.

Повышенная надёжность

Усовершенствованные технологии герметизации, улучшенные материалы для форсунок и прецизионная обработка позволили создать более долговечные и стабильные системы, способные выдерживать высокие температуры и высокое давление в течение длительного времени.

Материальные улучшения

Новые высокоэффективные сплавы и теплоизоляционные материалы повышают долговечность систем и эффективность теплопередачи, способствуя поддержанию стабильного температурного режима и снижению потерь энергии.

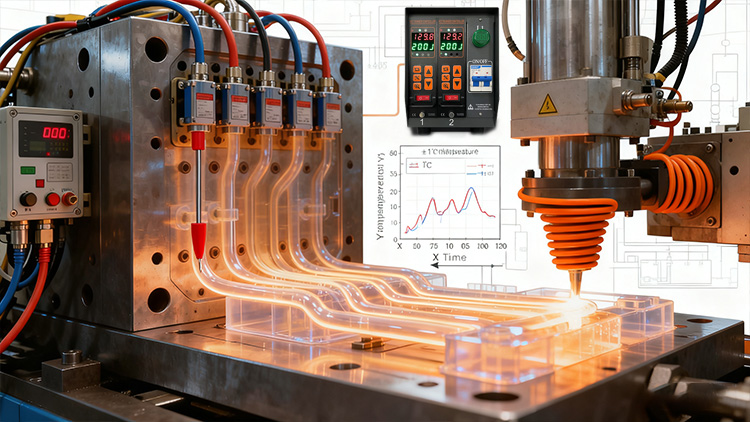

Интеллектуальные системы контроля температуры

Последняя тенденция — это интеграция интеллектуальных регуляторов температуры, которые автоматически регулируют уровень нагрева на основе данных, получаемых в режиме реального времени.Эти интеллектуальные системы обеспечивают:

Точный температурный баланс в каждой полости

Быстрое обнаружение и коррекция неисправностей

Общая оптимизация процессов и энергоэффективность

Например, использование современных контроллеров температуры горячеканальных систем, таких как контроллеры от компании Topower, помогает производителям поддерживать стабильное производство с меньшим количеством ручных регулировок, повышая как эффективность, так и качество продукции.

Заключение

Растущее распространение литья под давлением с использованием горячеканальных систем не случайно — это результат технологического прогресса и рыночного спроса на высокую эффективность, качество и экологичность.От экономии энергии и снижения затрат до реализации сложных продуктов — горячие системы доказали свою ценность в различных отраслях.

По мере развития таких тенденций, как миниатюризация, стандартизация и интеллектуальное управление температурой, эта технология станет еще более доступной и эффективной, открывая путь к следующему поколению интеллектуального производства.

Сотрудничество с экспертом по системам Hot Runner

Если вы хотите модернизировать процесс литья под давлением с помощью современных регуляторов температуры самых пробежек, посетите контроллер температуры Topower Hot Runner.

Мы предлагаем индивидуальные решения по контролю температуры, предназначенные для максимизации эффективности, улучшения качества продукции и снижения эксплуатационных расходов.

Свяжитесь с нами сегодня, чтобы получить ценовое предложение или техническую консультацию для вашей производственной линии.