Введение — маленький знак, который вызывает большие во...

Попрощайтесь с отходами и неэффективностью: как системы горячего отхода способствуют экономии средств и производительности при литье под давлением

Знакомство

В современном высокоточном литье под давлением системы горячих каналов перестали быть просто дополнительной опцией — они стали ключевой технологией для достижения эффективности, стабильности и высокого качества продукции. В этой статье рассматривается взаимодействие систем горячих каналов и процессов литья под давлением, подчеркивается, как они позволяют производителям снижать затраты, повышать эффективность и получать конкурентное преимущество на современных быстро меняющихся рынках.

Введение: От традиционного к умному производству

В литье под давлением формы часто называют «матерью промышленности», а инжекционные машины служат «сердцем», движущим производство. Но как же эта энергия может быть доставлена в каждую полость формы с максимальной эффективностью и точностью?

Традиционные системы холодного литья часто приводят к потерям материала, увеличению времени цикла и снижению эффективности. В отличие от них, система горячего литья (HRS) служит интеллектуальной «артерией» литья под давлением, революционизируя способ протекания расплавленного пластика через формы и открывая новую эру высокоэффективного производства.

Основы литья под давлением и систем горячего протяжения

Литье под давлением: Широко используемый процесс, при котором пластиковые гранулы нагреваются и плавятся, вводят их под высоким давлением в формовую полость и охлаждают до готовых продуктов. Области применения охватывают автомобильную промышленность, потребительскую электронику, медицинские устройства и упаковку.

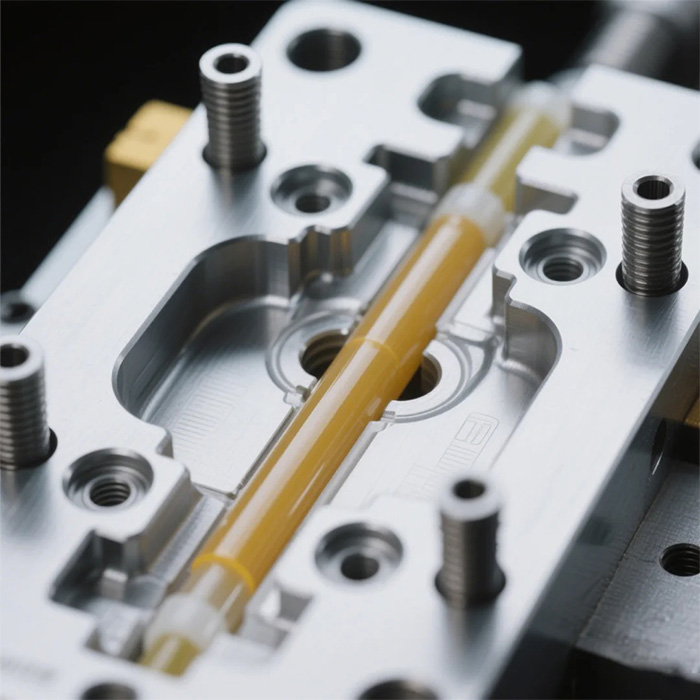

Система Hot Runner (HRS): Продвинутая подсистема, интегрированная внутри формы, состоящая из нагревательных элементов, коллекторов, горячих сопел и блоков контроля температуры. Его миссия — поддерживать расплавленный пластик при оптимальной температуре во время потока и доставлять его непосредственно в полость продукта. Проще говоря, если литье под давлением «готовится», то система горячего пробега — это «нагретый трубопровод», который обеспечивает стабильное качество и отсутствие отходов.

Четыре ключевых преимущества систем Hot Runner

Экономия материалов и снижение затрат

Холодные шахты образуют большие объёмы затвердевших отходов, которые необходимо перерабатывать или выбрасывать.

Системы горячих бегов доставляют только готовую деталь, минимизируя отходы и значительно снижая стоимость сырья — особенно ценные для больших объёмов или дорогих инженерных пластмасс.

Повышенная эффективность и сокращенные циклы

Холодные каналы требуют охлаждения и выброса избыточного материала.

При горячих направляющих выбрасывается только формованная деталь, что сокращает время охлаждения и цикла, часто повышая эффективность производства на 15–30%.

Улучшенное качество и стабильность продукции

Лучшая эстетика: Снижение усадки, деформации и следов от затвора (особенно в клапанных системах).

Превосходные характеристики: Стабильная температура расплава обеспечивает стабильные механические свойства и устраняет дефекты.

Большая точность: Сбалансированный поток повышает точность размеров в многокамерных формах.

Внедрение автоматизации и полностью автоматизированного производства («производство без участия человека»).

Поскольку продукты естественным образом отделяются от бегов, автоматизацию проще реализовать с помощью роботизированных рук или гравитационного снижения.

Это снижает зависимость от рабочей силы, поддерживает полную автоматизацию и открывает путь к умным фабрикам с «выключением света».

Горячие бегунки не универсальны — когда их выбирать

Хотя горячие раннеры приносят неоспоримые преимущества, они не универсальны. Для форм с одной полостью, прототипирования малых партий или проектов, чувствительных к стоимости, холодные пробеги могут быть более практичными.

Однако системы горячеканального литья являются идеальным выбором в следующих случаях:

Многогнездное литье и крупносерийное производство

Особенно в формах с 4 полостью и более, где отходы холодных трубок и время цикла множатся.

При производственных тиражах в сотни тысяч в месяц быстро достигается ROI.

Высокие требования к эстетике и качеству поверхности.

Нет видимых следов от гейта или необходимости в ультра-тонких гейтах.

Глянцевые, прозрачные или многоцветные детали выигрывают от равномерного потока и точного закрывания.

Прецизионные и сложные компоненты

Thin-wall parts (<0.8 mm) or tight-tolerance parts (±0.05 mm).

Длинные потоковые пути и глубокие полости — это те места, где холодные бегущие могут привести к дефектам потока.

Цели в области устойчивого развития и возмещения затрат

Максимальное использование материалов с минимальными отходами.

Сокращение циклов снижает энергопотребление, что подтверждает экологические стандарты ISO 14000.

Инженерные и высокоэффективные пластмассы

Такие материалы, как PPS, PA66, LCP и PC, требуют точного контроля температуры для оптимального потока и стабильности — в этом отлично обладают горячие гонки.

Заключение: Инвестиции в технологии, обеспечение будущего

Системы горячего литья и литье под давлением работают в синергии, представляя собой эталон передового проектирования пресс-форм и эффективности производства. Внедрение технологии горячего литья — это не просто сокращение отходов или экономия средств, это выбор более разумной, устойчивой и конкурентоспособной модели производства. Сделав правильные инвестиции сегодня, производители могут обеспечить долгосрочную эффективность, стабильное качество и решающее преимущество на мировых рынках.