Введение — маленький знак, который вызывает большие во...

Всё, что нужно знать о выдувном молдинге

Обзор

Выдувное литье — это производственный процесс, используемый для изготовления полых пластиковых деталей. Её используют для изготовления широкого спектра контейнеров — от бутылок из-под воды и газировки до канистр с маслом и больших промышленных бочек. При выдувном формовании расплавленный пластик сначала формируется в трубку (паризон), которая затем зажимается внутри разделённой формы и надувается воздухом, чтобы принять форму полости. Это создаёт тонкостенные, полые продукты. Техника вдохновлена выдувкой стекла, но применяется к термопластам.

В отличие от этого, литье под давлением заполняет твердую форму под высоким давлением и производит цельные детали. Детали, изготовленные методом литья под давлением, как правило, имеют сложную геометрию и жесткие допуски, тогда как детали, изготовленные методом выдувного формования, всегда полые. Поскольку при выдувном формовании используется более низкое давление и более простые (часто алюминиевые) формы, оно обычно дешевле в расчете на одну деталь при производстве больших объемов полых изделий. Вкратце, выдувное формование идеально подходит для полых контейнеров, в то время как литье под давлением используется для цельных или детализированных компонентов.

Что такое выдувное молдинг?

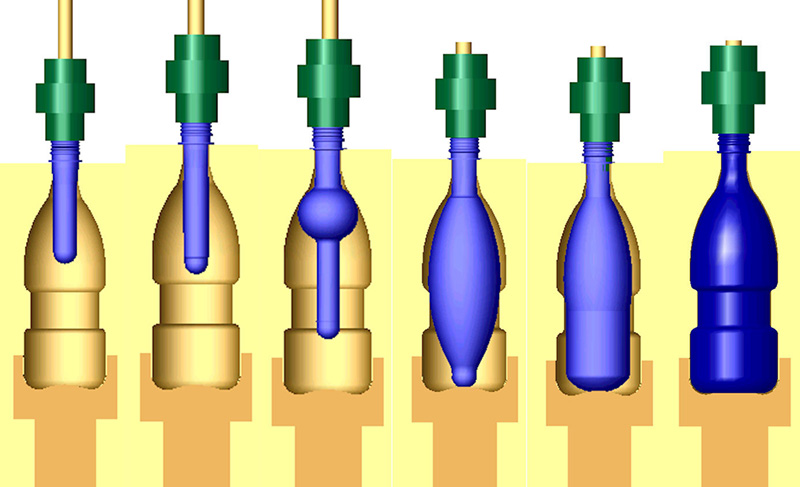

Выдувное формование начинается с плавления пластика и формирования из него цилиндрического паризона. Этот паризон зажимается между двумя половинами формы. Сжатый воздух подаётся в паризон, надувая её так, что пластик прижимается ко всем сторонам полости формы. Когда давление воздуха надувает паризон, он точно соответствует форме формы. Когда пластик остывает и затвердевает у стенок формы, форма открывается, и полая часть выбрасывается. По сути, процесс выдувного формования «взрывает» мягкую пластиковую трубку, подобную шару, внутри жёсткой полости, образуя бутылки, резервуары и другие полые предметы.

Виды выдувного литья

Существует три основных метода выдувного литья, каждый из которых подходит для разных продуктов:

Экструзионное выдувное формование (EBM): Пластик расплавляется и экструдируется через фильеру в непрерывную полую трубку (заготовку). Затем заготовка захватывается путем закрытия формы вокруг нее. В заготовку подается воздух, чтобы придать ей форму полой бутылки или детали. После охлаждения форма открывается, и деталь извлекается. Этот метод широко используется для бутылок, кувшинов и промышленных контейнеров.

Литье под давлением и выдувкой (IBM): Сначала методом литья под давлением на стержень формируется заготовка или трубка. Затем стержень (с прикрепленной к нему заготовкой) переносится в выдувную форму. В заготовку подается воздух, раздувая ее до окончательной полой формы. Литье под давлением с выдувом встречается реже (часто используется для небольших медицинских флаконов или флаконов на одну порцию), но позволяет получить очень точные размеры горлышка.

Литье под давлением с растяжкой и выдувкой (ISBM): Сначала пластик формуется под давлением в жесткую заготовку (с горлышком бутылки и резьбой). Затем заготовки повторно нагреваются и помещаются в выдувную форму. Стержень растягивает размягченную заготовку вертикально, в то время как воздух нагнетает ее в готовую емкость. Такое двухосное растяжение обеспечивает равномерную толщину стенок и широко используется для бутылок для напитков (ПЭТ и др.).

Каждый метод имеет своё оборудование и инструменты, и производители выбирают варианты, исходя из сложности продукта, материала и объёма производства.

Материалы, используемые для выдувного литья

При выдувном формовании обычно используются термопласты, которые легко размягчаются и затвердевают, образуя прочные контейнеры. К распространенным материалам относятся:

Полиэтилен высокой плотности (HDPE): Наиболее широко используемый пластик для выдувного формования. Соотношение прочности к плотности и химическая стойкость полиэтилена высокой плотности (HDPE) делают его идеальным материалом для всего: от бутылок для шампуня и молочных кувшинов до промышленных бочек и топливных баков.

Полиэтилен низкой плотности (LDPE): Мягче и гибче, чем полиэтилен высокой плотности (HDPE). Полиэтилен низкой плотности (LDPE) используется в бутылках с дозатором, гибких бутылках и в областях применения, требующих устойчивости к растрескиванию под напряжением.

Полипропилен (PP): Похож на полиэтилен высокой плотности (HDPE), но более жесткий и термостойкий. Полипропилен (PP) часто выбирают для применений, требующих более высоких температурных характеристик (например, контейнеры, пригодные для мытья в посудомоечной машине) и очень хорошей химической стойкости.

Поливинилхлорид (ПВХ): ПВХ выпускается в жестком и мягком вариантах. Мягкие составы ПВХ используются в выдувном формовании для изготовления таких изделий, как гибкие сильфоны, трубки и некоторые компоненты медицинских изделий.

Полиэтилентерефталат (ПЭТ): Полиэстер, обычно используемый для выдувного формования при производстве прозрачных бутылок, особенно в индустрии напитков. ПЭТ-заготовки могут быть подвергнуты литью под давлением или выдувному формованию для изготовления бутылок для газированных напитков и воды.

Полистирол (PS): Используется для жесткой упаковки (например, некоторые крышки, контейнеры и футляры). Полистирол недорог, но хрупк, поэтому его выбирают только тогда, когда прочность не является критически важной.

Термопластичные эластомеры (TPE): Эластичные термопласты (например, сантопрен) также можно формовать методом выдувного формования для таких применений, как гибкие покрытия или автомобильные сильфоны.

В целом, выдувное литье совместимо с большинством распространённых термопластиков. На практике в отрасли доминируют полиэтиленовые сорта (HDPE, LDPE), полипропилен, ПЭТ, ПВХ и некоторые резиновые ТПЭ.

Распространённые применения выдувного литья

Выдувное литье производит широкий спектр полых пластиковых изделий, используемых в повседневной жизни и промышленности:

Потребительская упаковка: Бутылки с водой, газировкой и молоком; бутылки из-под моющих средств и шампуня; кувшины и канистры с топливом.

Автомобильные запчасти: Пластиковые топливные баки, бачки для охлаждающей жидкости и жидкости омывателя, воздуховоды и впускные коллекторы.

Промышленные контейнеры: Большие бочки, емкости для химикатов, резервуары для хранения воды и промышленные контейнеры.

Бытовая техника: Резервуары для воды и емкости для моющих средств в стиральных и посудомоечных машинах.

Медицина и безопасность: Флаконы-распылители, изготовленные методом выдувного формования, контейнеры для дезинфицирующих средств и некоторые фармацевтические контейнеры.

Игрушки и отдых: Пластиковые мячи, игрушечные кубики, байдарки и другие полые игровые предметы.

Другие: Холодильные камеры, дорожные конусы, большие паллетные ящики и многое другое.

В заключение, методом выдувного формования можно изготовить любую полую пластиковую деталь — от небольших бутылок до крупных промышленных резервуаров. Благодаря своей эффективности в крупномасштабном производстве, этот метод широко используется в упаковке и автомобилестроении.

Выдувное литье против литья под давлением

Выдувное и литье под давлением — это процессы формования пластика с большим объемом, но у них есть свои сильные и слабые стороны.

Преимущества выдувного формования

Встроенная полая форма: Выдувное формование позволяет получить единую полую деталь за одну операцию – то, чего невозможно достичь методом литья под давлением без сложных стержней. Сложные полые контейнеры (например, бутылка с узким горлышком) легко изготавливаются методом выдувного формования.

Более низкая стоимость оборудования: Выдувные формы проще (часто изготавливаются из алюминия или обычной стали) и работают при низком давлении, поэтому стоимость форм значительно ниже. Как отмечается в одном из отраслевых справочников, изготовление оснастки для выдувного формования может производиться при более низком давлении с использованием менее дорогостоящего оборудования.

Быстрые циклы: Машины для выдувного формования могут работать очень быстро при изготовлении контейнеров самых разных форм. Процесс требует только выдувания и охлаждения, поэтому время цикла, как правило, короткое. В блоге Topower отмечается, что выдувное формование имеет «более быстрое время цикла» по сравнению с литьевым формованием.

Хорошо подходит для крупных/толстых деталей: Выдувное формование позволяет производить крупногабаритные детали (например, бочки и резервуары) проще, чем литье под давлением, поскольку выдувные машины могут работать с высокими формами и обеспечивать большой объем экструзии без чрезмерного давления.

Меньше отходов: В отличие от сборки из нескольких частей, выдувное формование обычно позволяет изготавливать цельные контейнеры. Хотя обрезки (облой) необходимо удалять, нет необходимости сплавлять несколько оболочек, как при ротационном формовании, или собирать отдельные половинки, изготовленные методом литья под давлением.

Эффективное использование материалов: При изготовлении тонкостенных контейнеров методом выдувного формования используется меньше пластика на деталь, чем при изготовлении деталей из литых под давлением изделий сопоставимой толщины.

Недостатки выдувного литья

Ограничено полыми формами: По своей конструкции выдувное формование позволяет изготавливать только полые детали. Детали сложной геометрической формы (шестерни, корпуса, массивные кронштейны) с помощью выдувного формования изготавливать невозможно.

Контроль толщины стенок: Достичь равномерной толщины стенок сложнее. Гравитация и провисание заготовки могут вызывать неровности стенок, а выдувное формование по своей природе предполагает некоторую вариативность толщины. Литье под давлением обеспечивает гораздо более точный контроль размеров.

Низкая точность и детализация: Детали, изготовленные методом выдувного формования, обычно имеют более шероховатую поверхность и меньшие допуски по размерам, чем детали, изготовленные методом литья под давлением. Мелкие детали (резьба, логотипы, сложные текстуры) менее четкие при выдувном формовании.

Вторичные операции: Детали, изготовленные методом выдувного формования, обычно имеют «заусенец» вдоль линии разлома, который необходимо удалить. Для сложных узлов также может потребоваться дополнительная механическая обработка или сварка.

Ограниченный ассортимент материалов: Хотя многие термопласты можно формовать методом выдувного формования, диапазон используемых материалов (и красителей/добавок) уже, чем при литье под давлением. Высокоэффективные конструкционные полимеры редко подвергаются выдувному формованию.

Преимущества литья под давлением

Высокая точность и сложность: литье под давлением позволяет изготавливать очень сложные, цельные детали с жесткими допусками и безупречной обработкой поверхности. В блоге Topower отмечается, что литье под давлением обеспечивает «высокую точность и качество поверхности» и подходит для «сложных геометрических форм».

Широкий выбор материалов: Литье под давлением позволяет обрабатывать практически любые термопласты (включая наполненные и конструкционные пластмассы). Оно даже может формовать термореактивные пластмассы и термопластичные эластомеры. Выдувное формование, напротив, в основном использует более простые смолы, такие как полиэтилен и полипропилен.

Многокамерное производство: Одна литьевая форма может иметь несколько полостей, что позволяет производить множество деталей за один цикл. Такая параллельность повышает производительность, если вам нужно изготовить тысячи или миллионы деталей.

Без вспышки (обычно):В пресс-формах для литья под давлением используются плотно прилегающие сердечники и полости. Готовые детали, как правило, не требуют или требуют минимальной обрезки.

Универсальность: Инжекционные машины могут выполнять формование вставками, оверлитинг или многофункциональное формообразование. Детали могут иметь резьбу, логотипы и элементы, отлитые в форму.

Недостатки литья под давлением

Высокая стоимость оснастки: Пресс-формы для литья под давлением — это большие, сложные стальные инструменты со сложными каналами охлаждения/нагрева. Их проектирование и изготовление обходятся значительно дороже. В таблице блога Topower указаны недостатки литья под давлением: «Высокая стоимость пресс-формы» и «Более длительный срок разработки».

Дорогое оборудование:В машинах для литья под давлением используются мощные гидравлические или электрические системы для впрыскивания пластика под высоким давлением. Как отмечается в одном источнике, для литья под давлением требуются мощные гидравлические цилиндры, создающие давление в пластике. Это делает оборудование для литья под давлением более дорогим и энергоемким.

Более длительные сроки доставки: Из-за сложности пресс-форм, литье под давлением обычно занимает больше времени от проектирования до производства. Для создания прототипов могут потребоваться отдельные детали (например, напечатанные на 3D-принтере) до тех пор, пока пресс-форма не будет готова.

Не для тонкостенных/громоздких деталей:Изготовление очень тонкостенных или очень больших полых деталей представляет собой сложную задачу для литья под давлением. (При тонких стенках литье может привести к деформации или переуплотнению, а при больших размерах использование машины становится нецелесообразным.)

Ограничение по одному материалу: В то время как выдувное формование позволяет изготавливать полые детали сложной геометрии, литье под давлением может потребовать сборки нескольких деталей для получения сложных полых форм.

Сравнение стоимости: инжекционные и выдувные формы

При сравнении стоимости пресс-форм, выдувные пресс-формы, как правило, значительно дешевле пресс-форм для литья под давлением. Выдувные пресс-формы имеют более простую конструкцию, работают при более низком давлении и часто изготавливаются из алюминия, что сокращает время и стоимость производства. В отличие от них, пресс-формы для литья под давлением требуют более высокой точности, более прочной стали и сложных систем охлаждения, что приводит к значительно более высоким затратам на оснастку и более длительным срокам выполнения заказа.

В целом, выдувное формование предлагает меньшие первоначальные инвестиции, в то время как литье под давлением обеспечивает большую точность и долговечность для долгосрочного высокоточного производства.

Заключение

Выбор между выдувным и литьевым формованием зависит от конструкции детали и производственных потребностей. Выдувное формование является экономичным вариантом для полых тонкостенных контейнеров – оно «предлагает экономичное решение для полых изделий», как отмечают отраслевые эксперты. Оно отлично подходит для больших объемов производства бутылок, резервуаров и подобных деталей. Литье под давлением, с другой стороны, обеспечивает высокую точность и позволяет создавать сложные геометрические формы с высокой повторяемостью.

На практике многие производители используют оба процесса. Например, для изготовления ПЭТ-бутылки для воды может использоваться выдувное формование с растяжением для самой бутылки (полая форма) и литье под давлением для крышки (сплошная форма). При этом передовые технологии улучшают оба процесса. Например, бренд Topower компании CNTOPower предлагает контроллеры температуры горячеканальной системы, которые точно регулируют температуру пресс-формы – критически важный фактор для стабильного литья под давлением. Такие инновации в оснастке помогают производителям литьевых изделий поддерживать качество при больших объемах производства.