Введение — маленький знак, который вызывает большие во...

3 основных компонента: точность, количество каришеств и совместимость при выборе температурного контроллера горячего запуска

В литье под давлением контроль температуры играет решающую роль в определении качества продукции, времени цикла и срока службы пресс-формы. Выбор правильного регулятора температуры горячеканальной системы — это не только вопрос стоимости, но и точности, эффективности и надежности.

Чтобы упростить процесс принятия решения, давайте сосредоточимся на трех наиболее важных факторах, которые следует оценить: точность, количество полостей и совместимость.

Точность: основа качества в системах с горячими бегами

Точность контроля температуры определяет, насколько стабильно расплавленный пластик поступает в полости формы. Даже незначительные колебания температуры могут привести к дефектам, таким как ожог, цветные полосы или короткие кадры.

Как точный контроль температуры улучшает качество литья под давлением

Точное управление температурой обеспечивает стабильный поток смолы и равномерный вес продукта. Когда в каждой зоне нагрева сохраняется стабильная температура, вязкость расплава остаётся постоянной, что приводит к более плавному заполнению и уменьшению количества дефектов.

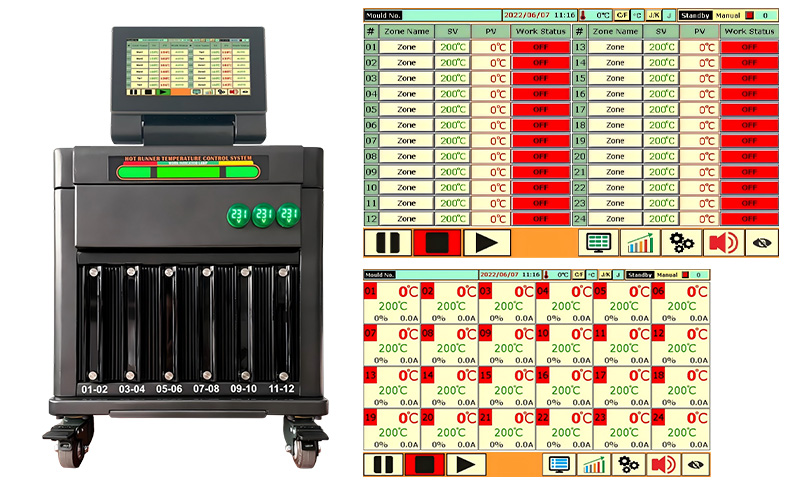

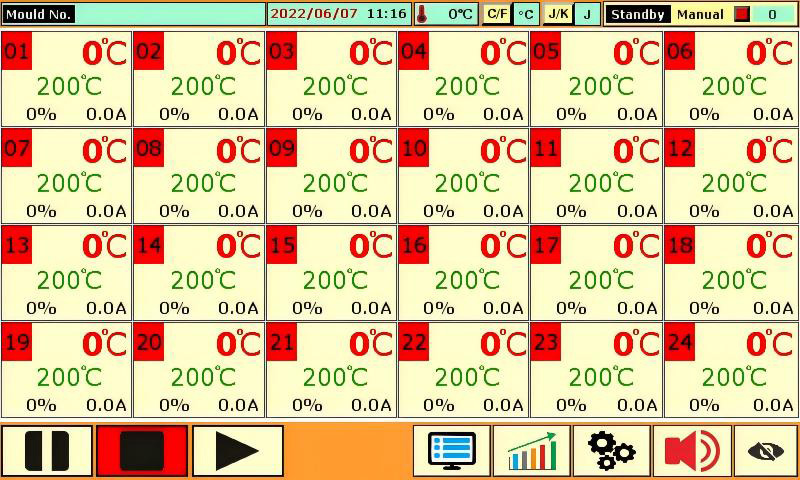

Контроль температуры PID для систем горячего прохода

Современные цифровые регуляторы температуры горячеканальных систем используют ПИД-регуляторы (пропорционально-интегрально-дифференциальные) для поддержания жестких температурных допусков. Высококлассные модели, такие как многозонные контроллеры с сенсорным экраном, обеспечивают точность в пределах ±0,1°C, что идеально подходит для сложных пресс-форм и высокоточных компонентов.

Совет: При оценке точности проверьте, включает ли контроллер функции автоматической настройки, защиты от перегрева и мониторинга в реальном времени. Эти функции автоматически регулируют выходную мощность нагревателя, предотвращая перегрев и продлевая срок его службы.

Количество кариесов: выберите правильный мультизональный контроллер

Количество полостей в вашей форме напрямую влияет на требования к контролю температуры. Каждая полость — или иногда каждое сопло — требует собственной зоны нагрева для независимого управления.

Почему многозонные контроллеры необходимы для многокамерных форм

Для пресс-форм с несколькими полостями равномерность температуры по всем зонам обеспечивает равномерное заполнение каждой детали. Хорошо откалиброванный многозонный регулятор температуры горячеканальной системы исключает такие проблемы, как дисбаланс потока и неполное заполнение формы.

Выбор правильного контроллера Hot Runner по подсчету резонанса

Маленькие формы (1–4 полости): Для повышения экономической эффективности используйте компактный 4-зонный контроллер.

Средние формы (8–24 полости): Для этого требуются многозонные регуляторы температуры с индивидуальной регулировкой сопла.

Крупные формы (32+ кариес): Выбирайте модульные многозонные системы, которые синхронизируют все зоны в режиме реального времени для обеспечения равномерного потока.

Правильно подобранный многозонный контроллер также поможет вам:

Сократите время наладки при смене пресс-формы

Упростить проводку и обслуживание

Повышение производительности за счет одновременного мониторинга зон

Совместимость: убедитесь, что ваша система Hot Runner идеально подходит

Не все контроллеры универсально совместимы. Несогласованные системы могут привести к нестабильным показаниям, выгоранию обогревателя или даже к производственным простоям.

Ключевые функции совместимости, которые стоит проверить перед покупкой

Тип разъема: Подберите конфигурацию разъема контроллера в соответствии с вашим коллектором или нагревателем.

Тип термопары: Проверьте совместимость датчика (тип J или K).

Протоколы связи: Убедитесь в поддержке Ethernet, CAN или RS-485 для интеграции с системами «умного производства».

Номинальная мощность: Убедитесь, что контроллер может безопасно выдерживать общую нагрузку вашего нагревателя.

Универсальная совместимость для гибкого производства

A highly compatible temperature control unit integrates easily with different mold bases, manifolds, and heating circuits. Modern touchscreen controllers often include auto zone detection, plug-and-play design, and user-friendly interfaces, minimizing setup errors and improving stability.

Совет: Choose a model offering universal input options and multi-language operation menus for global usability.

Продвинутые функции, улучшающие производительность Hot Runner

Хотя три основных фактора — точность, количество резонаторов и совместимость — являются необходимыми, продвинутые функции могут дополнительно повысить эффективность производства.

Мониторинг в реальном времени и ведение данных

Умные контроллеры теперь предлагают графики температуры, историю тревог и запись данных, что обеспечивает лучший контроль качества и отслеживание.

Мультизональный интерфейс управления с сенсорным экраном

Сенсорный контроллер упрощает управление зонами, позволяя быстро регулировать температуру, легко устранять неполадки и получать чёткую визуальную обратную связь.

Системы безопасности и защиты

Look for functions such as heater failure detection, sensor break alarms, and short-circuit protection, which can prevent mold damage and production downtime.

Почему эти три фактора важны вместе

Наилучшая система регулирования температуры в горячеканальной системе — это та, которая обеспечивает баланс: высокую точность, достаточную пропускную способность зон и идеальную совместимость. Игнорирование любого из этих элементов может привести к следующим последствиям:

Нестабильный поток расплава

Удлинённые сроки запуска

Неравномерное качество деталей

Рост затрат на обслуживание

Оценивая все три вместе, вы обеспечиваете следующее:

Лучшая эффективность формовки

Сокращение времени простоя

Более длительный срок службы горячего бегуна

Заключение: Разумный выбор для эффективного формовки

Выбор правильного контроллера температуры горячеканальной системы — это инвестиция в точность и производительность. Сосредоточьтесь на трех основных параметрах — точности, количестве полостей и совместимости — чтобы добиться стабильных результатов, сократить время настройки и обеспечить более плавную работу.

Если вы ищете сенсорный многозонный контроллер температуры, разработанный для многогнездных горячеканальных форм, ознакомьтесь с нашими передовыми системами здесь:

https://www.cntopower.com/HotRunnerTemperatureController/

Наши контроллеры отличаются высокоточным ПИД-регулированием, мониторингом в реальном времени и универсальной совместимостью, что помогает сократить время отладки до 50% и максимально повысить эффективность литья под давлением.