Введение — маленький знак, который вызывает большие во...

Как работает машинка для литья под давлением? :Пошаговое руководство для вас

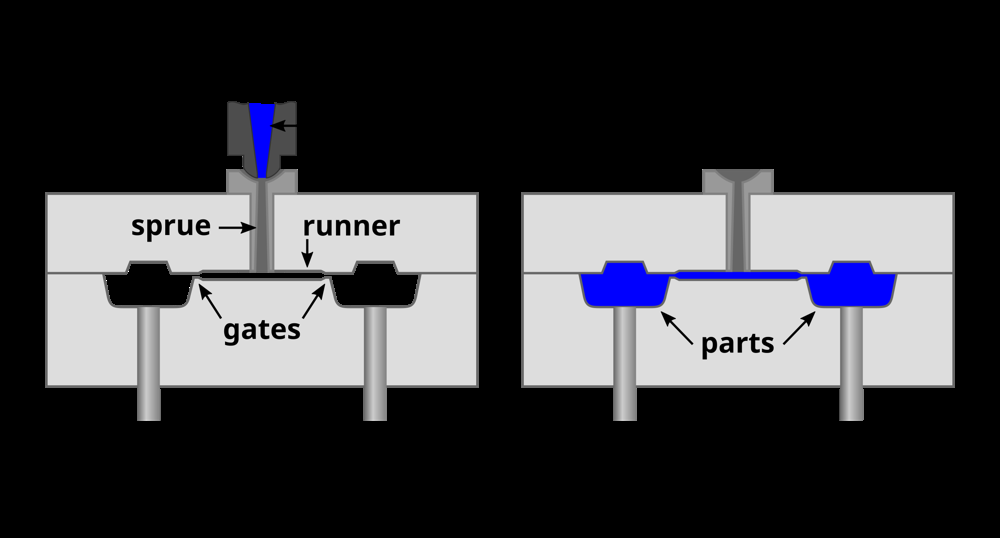

Литье под давлением — это производственный процесс, при котором расплавленный пластик впрыскивается в металлическую форму для формирования деталей. Сначала пластиковые гранулы расплавляются и впрыскиваются под высоким давлением; затем полимер охлаждается и затвердевает в полости формы. Этот метод позволяет осуществлять массовое производство сложных пластиковых деталей с высокой точностью размеров. Типичная машина для литья под давлением имеет два основных блока — блок впрыска (расплавляет и впрыскивает пластик) и зажимной блок (удерживает и открывает/закрывает форму).

Состав машины для литья под давлением

Стандартная литьевая машина состоит из трёх основных систем:

Система инжекции, система зажима формы, гидравлическая система управления

Система впрыска

Функция:

Система впрыска отвечает за пластификацию заданного количества пластика и его впрыскивание в полость пресс-формы под достаточным давлением и с необходимой скоростью. Она также поддерживает удерживающее давление после впрыска, чтобы компенсировать усадку материала во время охлаждения.

Ключевые компоненты:

Плавильный блок: включает в себя сопло, цилиндр и шнек для плавления и смешивания пластика.

Хоппер: подает сырье в цилиндр; часто оснащен сушильным устройством для удаления влаги из пластиковых гранул.

Система винтового привода: Передаёт мощность винту для вращения и осевого движения.

Процесс литья под давлением пластика

Литье пластмасса под давлением — это циклический процесс производства. Каждый полный цикл приводит к изготовлению одной формованной детали и включает следующие ключевые этапы:

Количественная подача – Пластиковые гранулы подаются в литьевую машину в отмеренном количестве.

Пластификация расплава – Пластик нагревается и плавится вращающимся шнеком внутри цилиндра.

Впрыск под давлением – Расплавленный пластик впрыскивается в полость пресс-формы под высоким давлением.

Заполнение и охлаждение пресс-формы – Пресс-форма заполняется, пластик охлаждается и затвердевает, принимая форму полости.

Открытие пресс-формы и извлечение детали – Пресс-форма открывается, и готовая пластиковая деталь извлекается.

После частичного удаления плесень закрывается и начинается следующий цикл.

В каждом цикле как инжекционный, так и зажимной узлы литьевой машины работают скоординированно. Каждый узел выполняет один рабочий цикл, при этом его соответствующие движущиеся части действуют в заранее определенной последовательности, обеспечивая эффективное и стабильное производство.

Этапы процесса литья под давлением

1. Стадия пластифизации

Пластиковое сырьё (обычно в виде гранул) подаётся из бункера в ствол машины для литья под давлением. Внутри ствола:

Вращающийся шнек подает материал вперед.

Пластик нагревается снаружи с помощью цилиндрических нагревателей и внутри за счет:

Сжатия, вызванного уменьшением объема канавок шнека.

Сдвига и трения, возникающих при вращении шнека, что приводит к интенсивному перемешиванию и выделению тепла за счет трения между частицами пластика, шнеком и цилиндром.

По мере плавления материал постепенно образует однородный расплавленный полимер. Из-за противодавления на конце шнека, шнек постепенно отступает, продолжая вращаться, позволяя расплавленному пластику накапливаться перед шнеком. Ход отвода шнека соответствует количеству расплавленного материала, необходимого для одного цикла впрыска.

2. Стадия инъекции

Когда пластификация завершена и винт перестаёт вращаться:

Зажимной механизм срабатывает, надежно закрывая пресс-форму.

Впрыскивающий узел продвигается вперед, плотно прижимая сопло к литниковой втулке пресс-формы.

Затем впрыскивающий поршень или шнек движется вперед с высокой скоростью и давлением, впрыскивая расплавленный пластик в полость пресс-формы.

После пломбы кариеса:

Машина переходит в фазу выдержки под давлением (уплотнения), где давление поддерживается для компенсации усадки материала во время охлаждения.

Выдержка продолжается до затвердевания литникового канала, предотвращая обратный поток и обеспечивая точность детали.

3. Стадия формирования и выброса

После удержания давления заканчивается:

The molten plastic in the cavity cools and solidifies, transitioning from a viscous flow state to a rigid, glassy state.

После достаточного охлаждения:

Зажимной блок открывает форму.

The ejection system pushes the molded part out of the cavity, completing the cycle.

Затем форма снова закрывается, и начинается следующий цикл литья под давлением.

2. Система зажима формы

Функция:

Система зажима пресс-формы служит для открытия и закрытия пресс-формы, извлечения готовых деталей и приложения достаточной силы зажима, чтобы противостоять давлению впрыска, предотвращая расслоение пресс-формы или утечку материала.

Требования к производительности:

Сила зажима: должна быть достаточно сильной, чтобы предотвратить отделение формы или образование вспышки при впрыске высокого давления.

Достаточное пространство для пресс-формы: площадь шаблона, ход раскрытия и расстояние между стяжными балками должны позволять использовать пресс-формы для деталей различных размеров.

Управление скоростью:

Закрытие формы: Сначала должно быть быстрым, затем медленным ближе к закрытию, чтобы избежать столкновения с формой.

Открытие формы: Обычно происходит в последовательности медленный-быстрый-медленный режим для контролируемого извлечения из формы.

Прочность конструкции: Шаблоны и механические детали должны выдерживать многократные нагрузки для обеспечения стабильности размеров и долговечности оборудования.

Ключевые компоненты:

Механизм зажима

Механизм регулировки высоты формы

Механизм выброса

Фиксированные шаблоны спереди и сзади

Шаблон перемещения

Завязки

Гидравлические цилиндры

Инжекторный блок: вводит винт вперёд для впрыска расплавленного пластика.

Седло впрыска и подвижные цилиндры: Отрегулируйте положение инжекторного блока и соедините его с литником формы.

3. Гидравлическая система управления

Функция:

Гидравлическая система обеспечивает мощность и управление, необходимые для привода как системы впрыска, так и системы зажима.

Основные подсистемы:

Энергетическая система: Обеспечивает гидравлическую энергию посредством двигателей и насосных агрегатов.

Система исполнения: Включает гидравлические цилиндры и гидромоторы, которые приводят в движение механическое движение.

Система управления: направляет поток и давление гидравлического масла с помощью клапанов и датчиков для обеспечения точного контроля.

Вспомогательная система: Подсистема поддерживает охлаждение, фильтр и безопасность.

Гидравлическая среда: Гидравлическое масло действует как среда передачи энергии во всей системе.

Как разумно выбрать машину для литья под давлением

Выбор подходящей машины для литья под давлением крайне важен для достижения качества продукции, эффективности производства и экономичности. Процесс отбора обычно включает следующие ключевые этапы:

1. Выберите подходящую модель машины

Для начала определите общий тип и тоннажность литьевой машины, исходя из следующих критериев:

Размер и геометрия продукта

Используемый материал

Дизайн формы

Требования к объёмам производства

Модели машин различаются по силе зажима, ёмкости впрыска и конструкции конструкции (например, гидравлические или полностью электрические).

2. Проверьте совместимость с плесенью

Убедитесь, что машина для литья под давлением физически способна вместить форму, проверив:

Расстояние между стяжками: расстояние между стяжками должно учитывать ширину и высоту формы.

Диапазон толщины формы: машина должна поддерживать минимальную и максимальную толщину формы.

Минимальный размер формы: базовые размеры формы должны соответствовать или превышать необходимый минимум машины.

Размер пластины: убедитесь, что фиксированные и движущиеся пластины достаточно большие, чтобы надёжно и надёжно поддерживать основание формы.

3. Проверьте возможности открытия и выброса формы

В зависимости от дизайна формы и готового продукта:

Ход открытия пресс-формы должен быть достаточно длинным, чтобы обеспечить полное разделение половин пресс-формы и извлечение детали.

Ход выталкивания должен быть достаточным для полного извлечения детали без повреждений или залипания.

4. Рассчитать необходимый объём впрыска

Используйте вес готового продукта и количество полостей для определения необходимого общего объема впрыска.

Выберите диаметр шнека, обеспечивающий объем впрыска 20–80% от номинальной производительности машины для оптимального контроля и пластификации.

Убедитесь, что емкость цилиндра не слишком мала (что приводит к недостаточному заполнению) и не слишком велика (что приводит к деградации материала из-за длительного времени пребывания).

5. Рассмотрите требования к пластиковым материалам

Разные пластиковые материалы имеют разные потребности в обработке. Особенности выбранных машин соответственно:

Степень сжатия винтов: должна соответствовать вязкости и плавлению материала. Например:

Низкая степень сжатия для ПВХ, огнестойких пластмасс

Средняя и высокая компрессия для PP, PE, PS

Давление впрыскивания: должно быть достаточным для заполнения сложных форм или тонкостенных деталей.

Пластификационная способность: убедитесь, что конструкция винта и ствола обеспечивает правильную эффективность плавления и смешивания.

Широко используемые бренды машин для литья под давлением

Австрия

АНГЕЛЫ

Мировой лидер в технологиях литья под давлением, известный своими инновационными машинами без завязок, энергоэффективностью и полностью электрическими решениями.

Германия

Демаг (Сумитомо Демаг)

Известна своей точностью, скоростью и надёжностью, особенно в высокопроизводительных областях, таких как медицина и упаковка.

Баттенфельд (Виттман Баттенфельд)

Предлагает полный ассортимент гидравлических, гибридных и полностью электрических машин, с акцентом на гибкость и интеграцию с автоматизированными системами.

Италия

Сандретто (Синдердо/Сандретто)

Один из исторических итальянских брендов литья под давлением, известный надёжными гидравлическими машинами и усилиями по модернизации гибридных моделей.

Япония

Тойо

Специалист по полностью электрическим машинам для литья под давлением, обеспечивающий высокую точность и энергоэффективность.

Toshiba (ныне Shibaura Machine)

Известна своими надёжными и универсальными машинами, широко используемыми в автомобильной и электронной промышленности.

Содик (Сэдик)

Специализируется на высокоточных двухступенчатых электрических литых машинах с плунжером, идеально подходящих для микроформовки и высококлассных деталей.

Fanuc

Предлагает полностью электрические станки, известные сверхвысокой точностью, надёжностью и интеграцией с технологиями ЧПУ.

Сумитомо

Пионер в полностью электрических технологиях, часто в паре с Demag в глобальном брендинге (Сумитомо Demag), известный высокоскоростным и точным формовкой.

Нисэй

Предлагает широкий ассортимент гидравлических, гибридных и электрических машин, подходящих как для универсальных, так и для высокотехнологичных применений.

Nippon Steel

Сегодня это реже встречается в производстве стандартных машин для литья под давлением; более известны в производстве стали и материалов. Возможно, относится к аффилированному или устаревшему оборудованию на узких рынках.

Технические особенности регулятора температуры горячего пробежчика

Поведение материала: Пластмассы проявляют вязкоупругое поведение. Вязкость расплава сильно зависит от температуры. Более высокие температуры расплава значительно снижают вязкость, улучшая растекание в тонких секциях. Однако чрезмерно высокая температура расплава может привести к деградации полимера и увеличению времени цикла (более длительное охлаждение). И наоборот, если температура расплава слишком низкая, растекание может быть неполным (неполные впрыски) и внутренние напряжения возрастают (более упругое поведение). Влагочувствительные материалы (например, нейлон) необходимо высушивать перед формованием, чтобы предотвратить дефекты. Давление и скорость заполнения должны преодолевать силы сдвига; конструкторы часто обращаются к таблицам вязкости или текучести расплава для каждой смолы.

Контроль температуры: цилиндр разделен на зоны (подача, сжатие, дозирование), каждая из которых имеет независимые нагреватели и термопары. Типичные температуры полимеров варьируются от 180°C (для полиолефинов) до 300°C (для конструкционных пластмасс). Точный контроль температуры обеспечивает постоянную вязкость расплава. Температура пресс-формы (через охлаждающую жидкость) также критически влияет на качество детали: более горячая пресс-форма улучшает качество поверхности и снижает остаточные напряжения, а более холодная пресс-форма сокращает время охлаждения.

Давление впрыска и сжатия: Давление впрыска должно быть достаточно высоким, чтобы быстро заполнить полости; типичные значения составляют от десятков до сотен МПа. После заполнения поддерживается несколько более низкое удерживающее давление. Сила сжатия должна компенсировать общее давление в полости, действующее на площадь проекции. Эмпирическое правило: Сила сжатия ≈ (Давление в полости) × (Площадь проекции) (часто умножается на коэффициент запаса прочности ~1,2–1,3). Например, для площади 500 см² при давлении в полости 300 кг/см² требуется примерно 200 тонн силы сжатия.

Время цикла: Общее время цикла — это сумма времени пластификации, впрыска, охлаждения и извлечения. Обычно преобладает время охлаждения. Минимизация времени цикла достигается за счет более быстрого охлаждения (например, с помощью перегородок или конформных каналов охлаждения), эффективного производства расплава и быстрого перемещения пресс-формы. Однако охлаждение должно быть достаточным, чтобы избежать деформации или коробления детали. Деформацию также можно уменьшить за счет равномерного охлаждения и регулировки давления прижима.

Обработка и настройка: Правильная настройка пресс-формы имеет решающее значение. Это включает в себя выравнивание пресс-формы на плитах, обеспечение выравнивания сопла относительно литника (часто с помощью датчика сопла) и установку размера впрыска. Размер впрыска (положение шнека) программируется немного выше требуемого веса детали для обеспечения запаса расплава. Температура цилиндра и пресс-формы устанавливается для каждого материала, а скорость и давление впрыска/выдержки регулируются во время тестового запуска. Вокруг движущихся частей должны быть установлены предохранительные блокировки и защитные кожухи.

Техническое обслуживание: Регулярное техническое обслуживание включает очистку ствола и шнека (для удаления остатков), осмотр нагревательных элементов и смазку рычага или гидравлической системы. Необходимо контролировать чистоту смолы и содержание влаги. Изношенные наконечники шнека или контрольные кольца могут вызывать колебания размера впрыска и давления.

Неполное заполнение (недостаточное заполнение) часто указывает на низкую температуру расплава, недостаточное давление/скорость впрыска или слишком маленький литник. Избыток пластика на линии разъема свидетельствует о слишком большом количестве впрыска или недостаточном усилии зажима. Деформация может быть результатом неравномерного охлаждения или высоких остаточных напряжений; ее можно уменьшить за счет сбалансированного заполнения, равномерного охлаждения или снижения давления уплотнения. Следы пригорания или деградация возникают, если пластик перегревается или захваченный воздух перегревается. Постоянный мониторинг кривых давления и скорости впрыска может помочь выявить аномалии во время производства.

Часто задаваемые вопросы

1. Каково назначение зажимного устройства в машине для литья под давлением?

Зажимная установка удерживает половинки формы вместе во время впрыскивания, чтобы выдерживать высокое внутреннее давление расплавленного пластика. Он также открывает и закрывает форму для выброса деталей. Правильный размер силы зажима предотвращает такие дефекты, как вспышка или отделение формы.

2. Как работает винт внутри инжекторного блока?

Винт вращается для транспортировки, плавления и гомогенизации пластиковых гранул в стволе. Он состоит из трёх зоны — подачи, сжатия и дозировки — и генерирует давление и тепло трения для пластификация смолу. После пластифизации винт двигается вперёд, чтобы ввести расплавленный пластик в форму.

3. Почему точный контроль температуры важен при литье под давлением?

Температура напрямую влияет на вязкость расплава, поведение потока, время цикла и качество деталей. Бочковые зоны и форма имеют независимые температурные регулировки для оптимального потока, снижения усадки и улучшения поверхностной отделки, минимизируя деформации и внутренние напряжения.

4. Каково типичное время цикла пластмассового литья под давлением?

Время цикла варьируется в зависимости от размера детали, материала и конструкции формы, но обычно составляет от 10 до 60 секунд. Время охлаждения обычно является самой длинной фазой, зачастую составляющей 50–80% цикла.