Введение — маленький знак, который вызывает большие во...

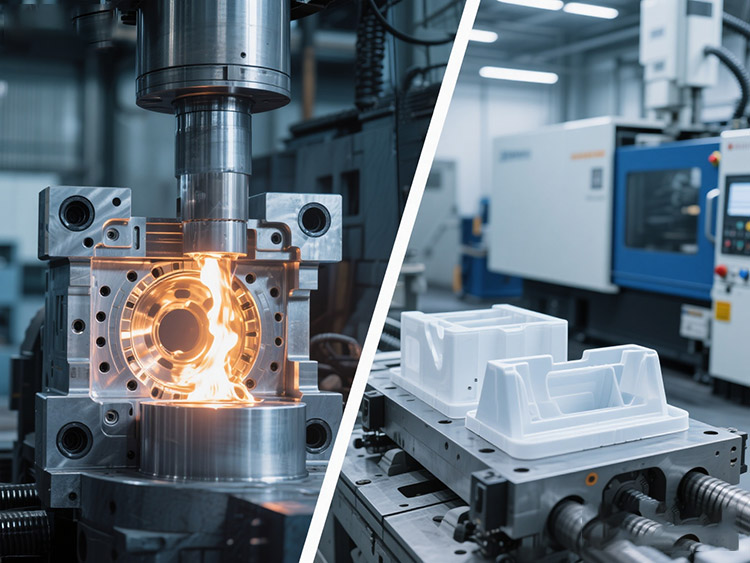

Литье под давлением против литья под давлением пластмасс: как выбрать правильный метод формования для вашего продукта

При выборе производственного маршрута решение часто сводится к литью под давлением и литью под давлением. Оба процесса — это процессы с большим объемом и повторяемость, но они обслуживают разные материалы, механические потребности и структуру затрат. В этом руководстве объясняется, что такое каждый процесс, подробно рассматриваются рабочие процессы, выделяются преимущества и недостатки, сравниваются ключевые технические показатели (материалы, температура плавления, давление, время охлаждения, допуски, стоимость инструмента) и даётся практическая матрица решений, чтобы вы могли выбрать подходящий процесс для вашей детали.

Что такое литье под давлением?

Литье под давлением — это высокотехнологичный процесс литья металлов, при котором расплавленный металл (обычно сплавы алюминия, цинка или магния) впрыскивается в стальные формы (пресс-формы). Металл быстро затвердевает, образуя точные, повторяемые металлические детали, используемые для корпусов, конструктивных элементов, а также деталей, чувствительных к тепловому воздействию или электромагнитным помехам.

Пошаговый процесс литья под штампом

Проектирование и изготовление оснастки: Штампы из закаленной стали изготавливаются на станках с ЧПУ с использованием каналов охлаждения и вентиляционных отверстий.

Плавление: Металлические сплавы расплавляются в печи до заданной температуры.

Инъекция (инъекция): Расплавленный металл подается в пресс-форму под высоким давлением и с высокой скоростью.

Solidification & hold: В процессе охлаждения металла отливка находится под давлением, чтобы уменьшить усадку.

Ejection & trimming: Пресс-форма открывается, деталь извлекается и обрезается от литников/каналов.

Вторичные операции: Термическая обработка, механическая обработка, обработка поверхности (анодирование, покраска, нанесение покрытий) и контроль качества.

Плюсы и минусы литья под давлением

Плюсы

Отличная механическая прочность и теплопроводность по сравнению с пластиками.

Плотная размерная стабильность для многих металлических деталей.

Высокая скорость производства — хорошо подходит для больших серий.

Привлекательная отделка поверхности; подвержен вторичной отделке.

Минусы

Высокая первоначальная стоимость инструмента и сроки поставки.

Ограничено сплавами с низкой и средней температурой плавления (не для стали).

Возможные дефекты литья (пористость, холодное замыкание), если процесс не оптимизирован.

Что такое литье под давлением?

Литье под давлением предполагает расплавление пластиковой смолы и впрыскивание ее в полость пресс-формы, где она охлаждается и затвердевает. Это основной метод производства больших объемов сложных пластиковых деталей — от бытовой электроники до элементов автомобильных салонов и медицинских компонентов.

Пошаговое литье под давлением

Проектирование и изготовление инструментов.: Стальные или алюминиевые формы изготавливаются с использованием литниковых каналов, заливочных отверстий и каналов охлаждения.

Подготовка материалов: Гранулы пластика (ABS, PP, PA, PC и т.д.) высушиваются и подаются в цилиндр экструдера.

Плавление и впрыск: Шнек расплавляет полимер и под давлением впрыскивает его в полость формы.

Упаковка и охлаждение: Давление поддерживается для уплотнения материала во время охлаждения детали.

Извлечение и окончательная обработка: форма открывается, выталкивающие штифты извлекают деталь; затем следуют обрезка и последующая обработка.

Контроль качества: Проверка размеров, функциональные испытания, визуальный осмотр.

Плюсы и минусы литья под давлением

Плюсы

Широкий выбор материалов с индивидуальными свойствами (гибкость, огнестойкость, химическая устойчивость).

Отличная кастомизация поверхности (текстуры, цвета, овермолдинг).

Чрезвычайно экономически выгодно на одну штуку при больших объёмах — многокамерные формы увеличивают пропускную способность.

Более простые варианты прототипирования (мягкий инструмент, 3D-печатные вставки).

Минусы

Стоимость оснастки всё ещё может быть значительной для сложных форм.

Пластики обладают более низкой жёсткостью и теплопроводностью по сравнению с металлами.

Деформация, следы от раковины и дефекты поверхности требуют тщательного контроля процесса.

Ключевые отличия: литье под давлением и литье под давлением

| Метрика | Кастинг | Литье под давлением |

| Материалы | Металлические сплавы (Al, Zn, Mg) | Thermoplastics & thermosets (ABS, PP, PA, PC…) |

| Температура плавления/обработки | Высокая температура (например, Al ~660°C) | Низкий уровень (100–350°C, в зависимости от полимера) |

| Типичный процесс | Расплавленный металл → впрыском высокого давления → быстрое затвердевание | Melt polymer → inject under pressure → cool & solidify |

| Давление впрыски/инъекции | Очень высокая (десятки до сотен МПа) | Высокий, но обычно ниже, чем металлическое литье |

| Время охлаждения | Короткая (металл быстро остывает) | Дольше (пластик — это термоизоляцион) |

| Размерная допуск | Good (depends on alloy & part size) | Отличная повторяемость для мелких деталей |

| Стоимость инструментов | Очень высокая (прочная, термостойкая сталь) | High (varies by cavity count & complexity) |

| Лучшее для | Металлические детали, радиаторы, электромагнитное экранирование | Сложные формы, цвет/текстура, лёгкие детали |

Какой процесс лучше всего подходит вам?

Используйте этот чек-лист, чтобы выбрать между литью под давлением и литью под давлением:

Требуются определенные свойства металла (прочность, теплопроводность, электромагнитная защита)? → Литье под давлением.

Нужны легкие, цветные или декоративные поверхности? → Литье под давлением.

Объем партии и время выхода на рынок: Для быстрого прототипирования или мелкосерийного производства литье под давлением (или использование прототипных пластмасс) обычно оказывается быстрее и дешевле. Для крупносерийного производства с длительным сроком службы и высокой стоимостью единицы продукции идеальным вариантом может стать литье под давлением металла.

Допуски и качество поверхности: Оба метода позволяют достичь жестких технических характеристик — литье под давлением часто выигрывает при очень мелкозернистой текстуре поверхности; литье под давлением выигрывает, когда требуются определенные свойства металла.

Если ваши проекты ориентированы на литье под давлением, Topower поможет превратить этот выбор в надежное производство. Наши регуляторы температуры горячих бегов — включая модульный Серия TP и умные Сенсорный экран HY20 Контроллеры — поддерживают многозонные формы с высокой полостью и разработаны для точного, энергоэффективного контроля температуры. Мы также предлагаем контроллеры с временной последовательностью и полный ассортимент аксессуаров hot-runner, чтобы упростить интеграцию с крупными системами и ускорить выход на рынок. Для быстрой проверки технико-экономического обоснования, индивидуальной конфигурации или получения сметы свяжитесь с командой Topower через их сайт или электронную почту — они помогут подобрать подходящее решение для горячих производителей под вашу деталь, количество кариостей и производственные цели.

Вопросы и ответы

Могут ли детали, литые под давлением, быть такими же прочными, как металлические детали?

Пластики можно укреплять (стекловолокно, наполнитель) для приближения к некоторым механическим свойствам, но обычно они не могут сравниться с металлами по жёсткости, рассеиванию тепла или электропроводимости.

У какого меньше времени производства — литье под давлением или литье под давлением?

Инструменты для литья под давлением иногда могут быть быстрее для форм с низкой сложностью; Литье под давлением занимает больше времени из-за необходимости закалённой стали и более прочного охлаждения/вентиляции.

Один процесс дешевле за деталь?

Стоимость детали зависит от материала, времени цикла и объёма. Литье под давлением часто даёт меньшую стоимость за деталь для простых пластиковых деталей при больших объёмах; Литье под давлением может быть экономически выгодным для металлических деталей, когда объёмы и стоимость деталей оправдывают использование инструмента.