Введение — маленький знак, который вызывает большие во...

Многокомпонентное литье под давлением для автомобильной промышленности: методы и лучшие практики.

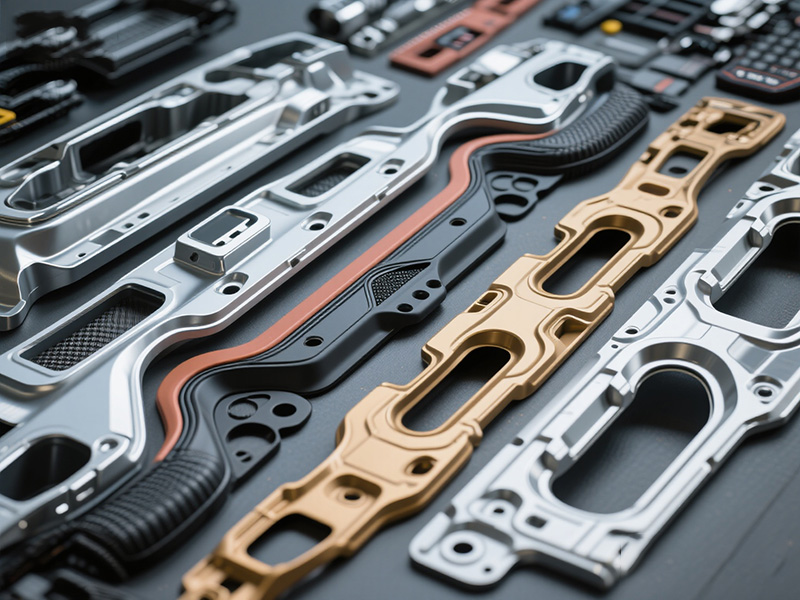

В развивающейся сфере автомобильного производства оверлитьё (или литье под давлением нескольких материалов) становится всё более важным методом для достижения высокой интеграции, улучшения производительности и эстетической гибкости. Объединяя несколько материалов или субстратов в единую деталь, автомобильные инженеры могут сократить этапы сборки, повысить долговечность и создать более компактные конструкции. В этой статье мы рассматриваем методы, сложности и лучшие практики многофункционального формообразования в автомобильных приложениях, с акцентом на то, как точный контроль температуры и проектирование форм могут сделать успех или разрушить.

Введение: Почему сверхформовка важна в автомобильном производстве

Автомобильные детали постоянно испытывают давление, чтобы быть легче, более функциональными и привлекательными. Традиционные многокомпонентные сборки — например, жёсткая рама + мягкая герметизация или жёсткий пластик + излишне формованные мягкие поверхности — имеют затраты, накопления допусков и сложность сборки. Оверлидинг или многозарядное литье под давлением позволяет сочетать эти комбинации в едином интегрированном процессе.

Для автомобильных случаев преимущества включают:

Снижение затрат на сборку и рабочую силу — меньшее количество соединяемых компонентов.

Повышенная надежность — устранение стыков уменьшает вероятность утечек и механических поломок.

Индивидуальная функциональность — сочетание жестких и мягких материалов, формование корпусов датчиков, уплотнений или рукояток методом литья под давлением.

Эстетическая гибкость — возможность создания различных цветов, текстур и переходов поверхности непосредственно в процессе формования.

Однако автомобильное оверлитообразование технически сложно — особенно при интеграции контроля температуры, дизайна форм и совместимости материалов. Ниже мы рассмотрим методы и ключевые моменты.

Typical Automotive Overmolding Applications & Use Cases

Чтобы закрепить технологию, вот несколько распространённых сценариев автомобильного овермолдинга:

Sensor enclosures & housings: например, жёсткий пластиковый субстрат, покрытый мягкой эластомерной прокладкой или уплотнительной кромкой.

Мягкие поверхности управления: сверхформовка мягких термопластичных эластомеров (TPE/TPU) на жёстких пластиковых кнопках, налепниках руля или интерьерных акцентах.

Комбинации вставка + овермолдинг: сочетание металлических вставок (втулки, винты) или жёстких пластиковых сердечников с наложенной эластомерной формой для герметизации или амортизации.

Герметизация внешней отделки: накладывание на форму гибких губ или герметичные элементы на бамперах или части фасада.

Детали для демпфирования вибраций / акустических компонентов: поверхностные резиновые зоны на жёстких опорах для поглощения вибраций или улучшения NVH (шум, вибрации, жёсткости).

Эти применения требуют строгих допусков, прочного сцепления на интерфейсах, а также надёжного контроля формы и термического контроля.

Техники овермолдинга: какой подход подходит лучше всего?

Существует множество технических способов получения деталей с мультиматериальным литием под давлением. Выбор подходящего зависит от объёма, стоимости, сложности и совместимости материалов.

Овермолдинг вставок (Pick-and-Place Overmolding)

При оформлении вставка предварительно формованный субстрат (или вставка, которая может быть пластиковым, металлическим или композитным) помещается (вручную или роботизированно) во вторую форму, а вокруг неё вводится второй материал. Такой подход:

Использует две отдельные формы (или половинки формы)

Более гибкий и дешевле для прототипирования или низкого и среднего объёма

Создаёт трудности с поддержанием температуры субстрата, чистоты и активации поверхности при склеивании

Часто требуется точное крепление для удержания подложки во время овермолдинга

Это часто является основным способом, когда громкость не оправдывает сложные многозарядные инструменты.

Двухразовое / 2K формование (последовательное многоматериальное формирование)

При двухвыстрелном (или 2K) литье под давлением два (или более) материала вводятся последовательно в одну и ту же установку или механизм переноса формы. Ключевые особенности:

Используется только одна форма (или одна сборка формы), что снижает риск невыравнивания

Перенос материала (роботизированный, поворотный стол или скользящие сердечники) перемещает первый выстрел на второй кадр

Крепление часто сильнее, потому что второй укол наносят, пока первый ещё тёплый

Лучше подходит для больших объёмов с целью амортизации стоимости инструментов

Недостаток: инструменты сложнее, а первоначальные инвестиции выше.

Многозарядное / многоматериальное литье под давлением

When you require three or more materials, multi-shot molding (or multi-material injection molding) is employed. This is an extension of two-shot principles:

Многоступенчатые инъекции или единицы инъекций, с последовательной или одновременной инъекцией.

Позволяет создавать сложные градиенты, мягко-жестко-мягкие композиции или использовать более двух материалов в одной части.

Часто требуется очень сложная форма и машинные установки.

Обеспечивает максимальную функциональную интеграцию, но с высоким риском использования инструментов.

Совместимость материалов и стратегии межфазного соединения

Успешное накладывание формы критически зависит от того, насколько хорошо субстрат (первый материал) и оверформ (второй материал) связываются. Плохое сцепление приводит к расслоению, отслаиванию или разрушению под механическим напряжением.

Сочетание материалов и тепловые аспекты

Материал подложки обычно имеет более высокую температуру плавления (или стеклования), чем верхняя форма, поэтому вторая порция не переплавляет и не деформирует первую.

Распространённые материалы для субстрата включают АБС, ПК/АБС, ПА, ПБТ, ПК и их смеси.

Материалы для форм часто включают ТПЭ, ТПУ, жидкую силиконовую резину (LSR) или более мягкие термопласты.

Некоторые комбинации субстрата и формы могут по своей природе связываться; другие требуют интерфейсных обработок.

Химическое соединение против механического блокировки

Химическое соединение: опирается на запутанность молекулярных цепей, диффузию или совместимость между материалами. Хорошее смачивание, согласование температуры и правильное состояние плавления помогают.

Механическая блокировка: когда химическое соединение слабое или материалы несовместимы, проектировщики могут использовать подрезы, ласточки, ребра, микроструктуры или проточные отверстия для физического «фиксирования» формы на подложке.

Обработка поверхностей и подготовка межфазных границ

Шуроховатость/текстурирование поверхности: увеличение площади контакта способствует склеиванию.

Лечение плазмой/короной: может повышать поверхностную энергию и возможность привязанности.

Клеевые грунтовки: использую умеренно при необходимости, хотя идеальное накладывание позволяет избежать клеев.

Очистка/обезжиривание/управление управлением: загрязнение поверхностей подложки может испортить сцепление, особенно при процессах накладки вставок.

При правильном выполнении форма и подложка выступают как единая часть.

Проектирование пресс-форм и стратегии терморегулирования.

Даже если материалы и дизайн интерфейсов отличные, плохая конструкция формы или контроль температуры могут помешать успеху. В автомобильной оверформинге точность температуры часто становится ключевым элементом.

Конструкция пресс-формы и механизмы перемещения

Ротационные платы/индексирующие формы: обычно для двухвыстрелных установок, где первый выстрел вращается на вторую станцию.

Механизмы задней части и затвора: в некоторых конструкциях скользящий или убирающий сердечник открывает пространство для овермолдинга.

Роботы-трансферы: для более сложных или многозарядных форм подложки могут перемещаться роботизированно.

Поддерживайте точное выравнивание и регистрацию между кадрами, чтобы избежать заклинания или смещения.

Система подачи материала и стратегия потока.

Используйте горячие каналы для формования, чтобы избежать влияния замерзших каналов на поток.

Рассмотрите параметры затворов для съемок накладок, чтобы свести к минимуму помехи с геометрией первого выстрела.

Убедитесь, что пути потока для вторичных материалов минимизируют скачок, падение давления и неравномерное заполнение.

Контроль температуры и тепловой баланс

Независимые температурные контуры для полости формы подложки и полости надформы помогают поддерживать тепловой баланс.

Полость подложек может неожиданно поддерживаться при слегка повышенной температуре, чтобы второй выстрел хорошо сцепился без предшествующего временного охлаждения.

Используйте высокоточные регуляторы температуры пресс-форм или модульные блоки контроля температуры для поддержания стабильности термически сложных форм.

Проектировать соединения охлаждения для оптимизации тепла, предотвращения деформации или остаточного напряжения.

Учитывая термическую сложность в многоматериальном оверлитье, экспертиза вашей компании в области термических контроллеров и систем управления теплом может сыграть значительную роль в обеспечении стабильного качества деталей.

Материал пресс-формы и обработка поверхности

Инструментальные стали с высокой теплопроводностью (например, бериллиево-медные вставки) могут помогать поддерживать равномерные температуры.

Поверхностные покрытия (Ni, DLC, хром) могут снизить износ, трение и облегчить снятие формы.

Основные параметры процесса и контроль.

Оверлидинг требует строгого контроля над параметрами впрыска и обработки. Вот ключевые рычаги:

Injection Sequence, Timing & Cooling

Второй выстрел часто должен происходить, пока первый выстрел ещё термически жив (то есть до полного остывания), чтобы способствовать скреплению.

Если задержка слишком долго, химическое соединение может деградировать.

Время охлаждения необходимо контролировать так, чтобы первая часть сохраняла достаточное тепло, а верхняя форма хорошо затвердела.

Давление, удержание и противодавление

Умеренное давление впрыска обеспечивает полное заполнение полости без чрезмерной нагрузки на подложку.

Давление выдержки/уплотнения должно обеспечивать прочное сцепление на границе раздела и предотвращать чрезмерное напряжение при первом впрыске.

Противодавление при первом впрыске расплава может улучшить однородность расплава и уменьшить количество пустот.

Скорость потока, сдвиговое напряжение и температура расплава.

Контролируйте температуру расплава внимательно: слишком высокая температура может привести к деградации субстрата, а слишком низкая — ухудшить смачивание и сцепление.

Скорость сдвига следует оптимизировать, чтобы избежать термического разрушения.

Сохраняйте равномерный сплав для равномерного сцепления.

Мониторинг в режиме реального времени и управление с обратной связью.

Используйте встроенные термопары, датчики давления и датчики потока для контроля ключевых параметров.

Системы замкнутой обратной связи могут адаптивно регулировать температуры или давления для поддержания стабильности.

В автомобильном производстве небольшие отклонения могут приводить к дефектам; Поэтому мониторинг процессов крайне важен.

Распространенные дефекты при литье пластмассы поверх металлических деталей в автомобильной промышленности и способы их устранения.

Вот типичные способы отказа и стратегии их предотвращения при автомобильном овермолдинге:

| Дефект | Вероятная причина | Стратегия смягчения последствий |

| Деламинация/шелинг | Плохое склеивание, несоответствие материалов и слишком сильное охлаждение перед чрезмерной формой | Пересмотрите дизайн интерфейса, используйте механическую фиксацию, обеспечьте второй выстрел, пока подложка ещё тёплая |

| Короткий кадр / неполная заполнение | Плохой поток, низкое давление, замерзшая платформа | Увеличить давление впрыскивания, скорректировать конструкцию затвора, предварительно нагреть форму |

| Пузыри/пустоты | Захват воздуха, влаги в материале | Предварительное высушивание материалов, вентиляционная форма, уменьшение сдвига |

| Искажение/искажение | Неравномерное охлаждение, остаточное напряжение, несогласованное тепловое расширение | Улучшить конструкцию охлаждения, сбалансировать температуру, смягчить переходы |

| Вспышка/заусенцы | Смещение, чрезмерное давление | Ужесточите допуски формы, уменьшите избыточное давление |

| Стрессовые трещины / микротрещины | Высокие внутренние напряжения, несовместимое сжатие материала | Корректируйте профиль упаковки, используйте функции снятия стресса, подбирайте усадку |

Будущие тенденции и инновации в области литья пластмасс под давлением для автомобильной промышленности.

Область продолжает развиваться, предоставляя возможности для дифференциации:

Умный / адаптивный контроль температуры формы: Использование сенсоров и адаптивной логики управления для динамической регулировки температуры формы за кадр.

Digital twins & simulation-led design: Моделирование потока и теплового поведения нескольких материалов для минимизации метода проб и ошибок.

Гибридные 3D-печатные формы + овермолдинг: Быстро печатные 3D-вставные формы для прототипирования дизайнов овермолдинга.

Новые материалы / био-эластомеры: Более пригодные для склеивания, перерабатываемых или устойчивых материалов для формовки.

Micro overmolding & precision overmolding: Миниатюризация овермолдинга для датчиков, MEMS и микрокомпонентов.

Выводы и стратегические рекомендации

Многофункциональная формовка в автомобильном литье под давлением открывает мощную интеграцию, функциональные преимущества и эстетическую гибкость. Но чтобы он работал успешно в сложных условиях, все элементы должны быть согласованы: совместимость материалов, конструкция формы, контроль температуры, параметры процесса и мониторинг.

От интерфейсной химии до термоконтроля — дьявол кроется в деталях. Объединяя сильные стороны вашей компании в области контроля температуры и точных систем форм с надёжными принципами конструкции накладного формирования, вы сможете создавать дифференцированные автомобильные компоненты, превосходящие более простые многокомпонентные сборки.