Введение — маленький знак, который вызывает большие во...

Горячий или холодный пробег: какая система литья под давлением лучше всего подходит для автомобильных компонентов?

Производители автомобилей сильно полагаются на литье пластика под давлением для производства лёгких, долговечных и экономичных компонентов. От отделки интерьера и модулей приборной панели до клипсиров, соединителей и крепежей — миллионы деталей должны быть изготовлены с высокой последовательностью и минимальными отходами.

One of the most important decisions in this process is choosing the right runner system: hot runner or cold runner. The choice directly affects production efficiency, part quality, material usage, and overall cost—especially for high-volume automotive projects.

В этой статье представлено полное сравнение систем горячего и холодного пуска для автомобильных пластиковых компонентов, что помогает производителям принимать более разумные решения по инструментам и производству.

Как работают системы Hot Runner и Cold Runner

Основы системы Cold Runner

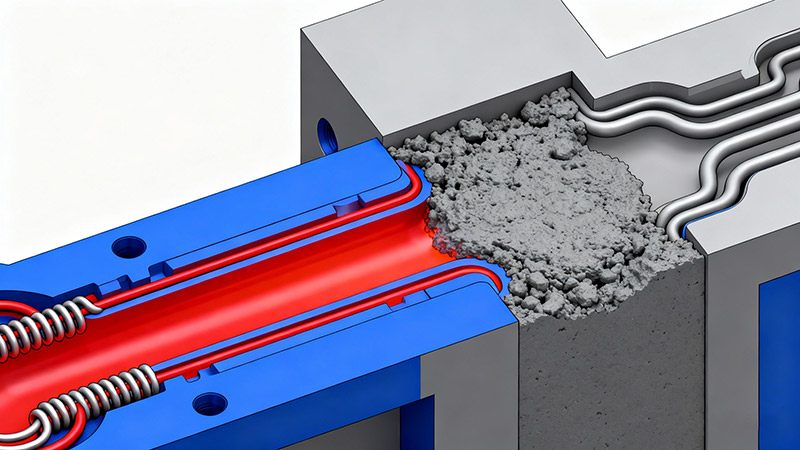

Система холодного прохода использует неодогреваемые каналы для направления расплавленного пластика от инжекционного блока к полостям. После открытия формы затвердевшая дорожка выбрасывается вместе с деталью.

Преимущества

Меньшая стоимость формы

Легко обслуживать и ремонтировать

Подходит для многих смол

Ideal for small-batch automotive components or projects requiring frequent material changes

Недостатки

Образует большое количество материальных отходов, особенно с инженерными пластмассами, такими как PA66 GF30

Время цикла дольше, потому что бегун должен остыть

Требуется обрезка или автоматическое разделение

Менее подходящая для многокамерного, массового производства автомобилей

Холодные системы остаются практичными, когда бюджеты ограничены или когда конструкция деталей крайне проста.

Основы системы Hot Runner

Системы горячих пусков используют нагретые коллекторы и сопла для удержания расплавленной смолы внутри канала. Смола поступает прямо в полости, устраняя необходимость в твёрдых направляющих.

Преимущества

Отсутствие отходов бегунов

Shorter cycle times (10–30% improvement)

Лучшее покрытие поверхности и более однородная заполнение

Отлично подходит для инструментов с большим объёмом с резонаторами 8–96

Идеально подходит для деталей, требующих строгих допусков или премиального внешнего вида

Недостатки

Более высокие начальные инвестиции в форму

Требует надёжного контроля температуры

Немного более сложное обслуживание

Despite the higher upfront cost, hot runners are becoming the industry standard for automotive plastic injection molding due to their long-term cost and efficiency benefits.

Hot Runner против Cold Runner: ключевые различия для автомобильного производства

Material Efficiency & Waste Reduction

Холодные формы образуют отходы каждый цикл, потому что они затвердевают вместе с деталями. Для автомобильных деталей, изготовленных из дорогих инженерных пластиков (например, PPA, PA66 GF, PC/ABS), материальные отходы могут существенно снизить стоимость.

Горячие формы устраняют эти отходы.

Например:

16-cavity cold runner mold may waste 20–40% of each shot’s material

Горячие отходы формы на 0% значительно снижают стоимость детали

Для автомобильных OEM-производителей и поставщиков первого уровня, стремящихся к оптимизации и устойчивому развитию, горячие системы гораздо больше соответствуют современным производственным потребностям.

Cycle Time & Production Efficiency

Холодные трубки продлевают время охлаждения, потому что и деталь, и направляющая должны остыть перед выбросом. При горячих трассах остывает только деталь, сокращая время цикла на 10–30%.

Это улучшение особенно ценно для:

Клипы на панели управления

Компоненты дверного модуля

Элементы крепления внутри

Пластиковые корпуса для управления аккумуляторами электромобилей

Сокращение цикла означает большую пропускную способность и более высокую отдачу от форм.

Part Quality & Consistency

Системы горячих проходов обеспечивают более сбалансированный поток и лучший контроль температуры, улучшая качество деталей:

Меньше следов потока и сварных линий

Более равномерная цветовая стабильность

Лучшая точность размеров

Уменьшенная варпейдж

Холодные трубки часто страдают от неравномерного сопротивления потока, что может привести к дефектам — особенно в многополых формах.

Для автомобильных программ, требующих PPAP, строгого контроля размеров и стабильного внешнего вида, hot runners — лучший выбор.

Tooling Cost & Long-Term Investment

Горячие формы изначально стоят дороже из-за коллектора, обогревателей, сопел и проводки. Однако экономия приходит за счёт:

Меньшая стоимость материалов

Более быстрые циклы

Снижение требований к рабочей силе и автоматизации

Улучшение качества деталей и снижение норм утилизации

В большинстве автомобильных применений системы горячих раннеров достигают ROI в течение 3–12 месяцев.

Подходящие применения в автомобильной промышленности

Применение холодных бегущих

Малосерийное производство

Простые или толстостенные детали

Компоненты прототипирования и инженерных тестов

Проекты с частым изменением цвета и материала

Приложения Hot Runner

Детали сборки приборной панели

Компоненты дверной панели

Вентиляционные отверстия HVAC

Компоненты центральной консоли

Корпуса фар

Конструктивные пластиковые компоненты электромобилей

Зажимы и крепежи с большим объёмом

Для любой программы свыше 100 000 единиц в год горячие раннеры обеспечивают значительно лучшую экономическую эффективность.

Практическое руководство по принятию решений для производителей автомобилей

Выбирайте Cold Runner, когда:

Бюджет ограничен

Объём производства низкий

Материальные изменения происходят часто.

Требуется короткий цикл разработки

Выберите Hot Runner, когда:

Annual volume > 100,000 pcs

Вы используете дорогие инженерные материалы

Требуются строгие допуски

Внешний вид деталей имеет значение

Вы используете многополости форм (8–96 полостей)

Вы хотите сократить количество металлолома и повысить устойчивость

В современном автомобильном производстве — особенно в электромобилях и легких автомобилях — горячие автомобили становятся стандартом.

Ваш регулятор температуры Hot Runner

To unlock the full performance of a hot runner system, temperature stability is the key.

Плохой контроль температуры приводит к:

Блокировка сопла

Цветные следы ожогов

натягивание и пускание слюни

Неравномерное заполнение полости

Именно поэтому современные формовочные установки используют точные многозонные регуляторы температуры с горячими проходами.

Suppose you require a stable, efficient, and easy-to-operate temperature control solution for automotive injection molding. In that case, our Touch-Screen Multi-Zone Hot Runner Temperature Controller is designed specifically for high-cavity automotive molds.

Он предлагает:

Замкнутый контур PID-регулировки температуры

Быстро откликающееся нагрев

Оптимизация баланса между полостью и резонатором

Защита сигнализации на случай разрыва проводов/неисправностей термопары

модульная конструкция, подходящая для зон от 6 до 96

Этот контроллер обеспечивает стабильный поток расплава, меньше дефектов и более высокий срок безотказной работы — что делает его идеальным выбором для автомобильных заводов по литью под давлением первого уровня.

Заключение: почему горячие автомобили становятся автомобильным стандартом

Поскольку автомобильные программы стремятся к большему объёму, снижению стоимости, меньшему весу и лучшему качеству, горячие системы предлагают явные преимущества по сравнению с холодными системами. Они сокращают отходы материалов, улучшают согласованность деталей, сокращают время цикла и поддерживают цели устойчивого производства.

Для большинства автопроизводителей, особенно в сегменте электромобилей и внутренних узлов, горячие модели являются более стратегическим и экономичным выбором.