В литье под давлением температурная стабильность — это...

История регуляторов температуры Hot Runner

Знакомство

Регулятор температуры горячего является важным компонентом современных систем литья под давлением. Он обеспечивает точный и стабильный контроль температуры для системы горячего пробежки, что напрямую влияет на качество продукции, эффективность формовки и энергопотребление.

В этой статье рассматривается, что такое регулятор температуры горячего бега, его применение, ключевые функции и то, как он эволюционировал на протяжении десятилетий технологического прогресса.

Что такое регулятор температуры Hot Runner?

A hot runner temperature controller is a specialized electrical device designed to continuously maintain the target temperature required by a hot-runner system in injection molding.

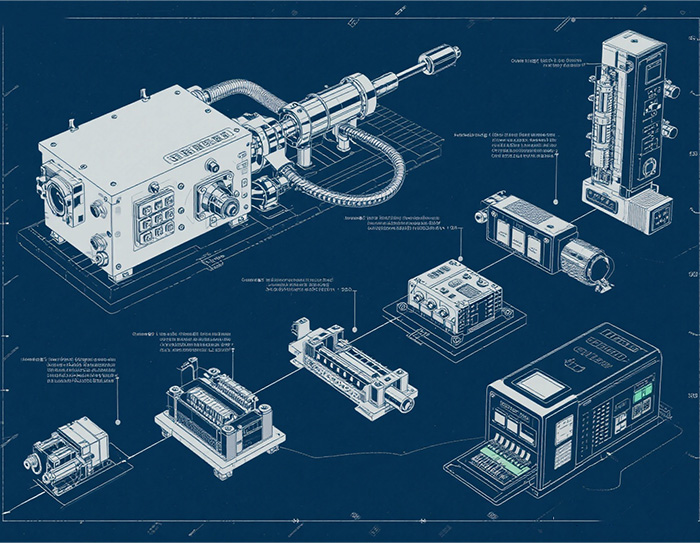

Он состоит из модулей, таких как карта регулировки температуры (или карты), автоматические выключатели, корпус (коробка), вентилятор, клеммы и кабели.

Как это работает:

Контроллер считывает сигнал с термопары (обычно типа K или типа J), установленной в коллекторе или сопле с горячим ходом.

Микропроцессорная управляющая карта обрабатывает сигнал термопары и использует алгоритмы (например, PID-управление) для регулирования питания, подаваемого на нагревательные цепи в системе горячего погрева, тем самым поддерживая путь расплавления при заданной температуре с высокой точностью. (Современные контроллеры заявляют точность управления в диапазоне ±0,5 °C)

Многие контроллеры обеспечивают многозонную функцию, позволяя индивидуально управлять и контролировать каждую зону коллектора/сопла.

Выходной интерфейс стандартизирован (промышленные розетки или модули с разъемами), что позволяет выполнять модульную замену и облегчать обслуживание.

Контроллеры часто включают диагностику: датчики для отключения термопары или обратной проводки, обнаружение неисправности предохранителей, защиту от перенапряжения и сигнализацию для предотвращения повреждений или дефектов деталей.

Почему это необходимо?

В системе с горячим пробегом поддержание стабильной и правильной температуры критически важно для стабильного потока расплава, избегания холодных или горячих точек, а также обеспечения хорошего заполнения формы, минимальных дефектов и оптимального остатка затвора.

Поскольку литье под давлением всё чаще использует многокамерные и многозонные системы горячего бега, регулятор температуры должен работать с несколькими цепями с высокой надёжностью и точностью.

Точный контроль температуры позволяет сократить цикл, уменьшить количество обломков и улучшить согласованность между деталями.

Ключевые особенности компонентов, на которые стоит обратить внимание:

Микропроцессорное управление обеспечивает высокую точность и быструю реакцию.

Совместимость с двойными термопарами (тип J или K) и двухблоковый дисплей (°C/°F).

Модульная архитектура с плагинными платами контроля температуры для каждой зоны.

Многозонный выход и отображение, процентное считывание выхода, а также опции фаз/нулевой перекрёстного триггера для систем SSR или триак.

Диагностические возможности: обнаружение разрыва/обратного срыва термопары, неисправность предохранителей, защита от перенапряжения.

Мягкий запуск (интеллектуальное увеличение мощности нагревателей) для продления срока службы нагревателя и формы.

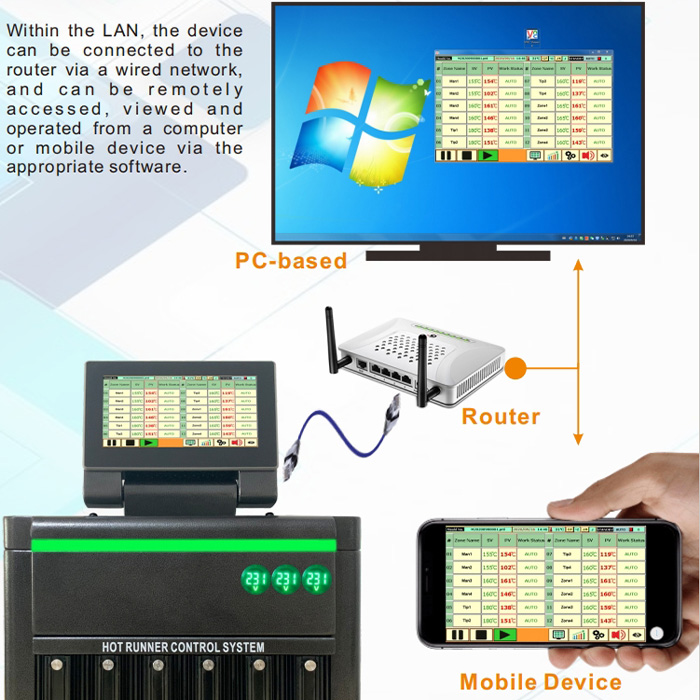

ЖК-интерфейс с сигнализатором, журналами событий и (в более мощных системах) удалённым мониторингом/связью.

Широкий температурный диапазон (например: тип K ~ 32–999 °F, тип J ~ 0–600 °C) — диапазоны различаются в зависимости от производителя и модели.

Применение

Регуляторы температуры горячих гребеков широко применяются в различных секторах литья под давлением, требующих точного термоуправления, включая:

Автомобильные детали (приборная панель, линзы, разъёмы)

Медицинские устройства (компоненты, критически важные для точности и гигиены)

Потребительская электроника (корпуса, конструктивные части)

Упаковочная промышленность (крышки, контейнеры, закрывки)

Многореальные формы для массового производства

Оптические и разъёмные компоненты, требующие высокой консистенции

Толстостенные или крупные формованные детали с высокой теплозатратой

Используя эффективный терморегулятор с горячей скоростью, производители могут сократить время установки, минимизировать количество металлолома, повысить точность формовки в нескольких полостях и поддерживать продвинутые системы горячих раннеров.

Ключевые особенности

Современные регуляторы температуры с горячими температурами обычно включают следующие функции:

ЖК-дисплей с интуитивно понятным интерфейсом управления

Встроенные уведомления о сигналах тревоги и зуммеры

Защита от перенапряжения для предотвращения выгорания модуля

Отключение термопары и обратное обнаружение

Мониторинг отказа предохранителей

Дисплей процента выходной мощности

Двойные режимы спуска с выбором (фаза / нулевой перекрёст)

Интеллектуальный софт-пуск для защиты нагревательных цепей

Ручной резерв на случай отказа термопары

Автоматические/ручные переключения управления

Автоматическое управление температурой с PID

Установка предельного процента выхода

Dual selectable thermocouple types (J & K)

Двойные избираемые температурные единицы (°C / °F)

Несколько конфигураций выходов сигнализации (до 6 выходов)

Типичный температурный диапазон: тип K ~ 32 – 999 °F; Тип J ~ 0 – 600 °C

История разработки регуляторов температуры Hot Runner

Ранняя стадия (середина XX века – 1970-е годы)

Первыми контроллерами были простые механические термостаты или аналоговые нагреватели с низкой точностью и медленным временем отклика.

Они в основном использовались на ранних системах с горячими двигателями, которые сами по себе были менее надёжными.

Эпоха аналогового управления (1970-е – 1980-е)

Использование аналоговых регуляторов температуры и релейных переключателей стало обычным явлением.

Управление ограничивалось одной или несколькими зонами с минимальной точностью.

Управление мощностью часто с помощью контакторов или SCR (кремниевых выпрямителей).

Digital & PID Era (1980s – 1990s)

Появление микропроцессоров позволило цифровое управление температурой с использованием алгоритмов реального времени и PID-алгоритмов для повышения стабильности.

Появились многозонные контроллеры для поддержки форм с высокой полостью.

SSR обеспечивали более плавное переключение и снижали электрический шум.

Modular & Integrated Era (1990s – 2000s)

Модульная конструкция контроллеров (карт для каждой зоны) улучшила обслуживание и масштабируемость.

Появились системы с 12, 24 и более каналами.

Улучшены пользовательские интерфейсы (LCD, клавиатуры).

Началась интеграция с системами управления формами и машинами.

Smart & Networked Era (2000s – 2010s)

Появились сенсорные интерфейсы, началась логировка данных.

Варианты связи Fieldbus/промышленная система (Modbus, Profibus, Ethernet) позволяли интегрироваться в автоматизацию завода.

Продвинутая диагностика неисправностей (разрыв/реверс термопары, обнаружение предохранителей) и улучшенные схемы защиты.

Повышена энергоэффективность благодаря мягкому запуску, ограничению выхода и оптимизированному приводу обогревателя.

High-Efficiency & Industry 4.0 Era (2010s – Present)

Теперь контроллеры включают удалённый мониторинг, аналитику данных и функции предиктивного обслуживания.

Более строгий контроль температуры (меньшие отклонения) для многокамерных и точных форм.

Интеграция с умными заводскими системами: облачные данные, сигнализация в реальном времени, удалённый доступ.

Сосредоточьтесь на снижении энергопотребления, продлении срока службы обогревателя и формы, а также оптимизации стабильности процессов.

Заключение

От простых термостатов до передовых многозонных интеллектуальных сетевых систем — горячие регуляторы температуры значительно эволюционировали за последние десятилетия. Они играют ключевую роль в улучшении качества деталей, сокращении отходов, повышении эффективности производства и внедрении современных методов литья под давлением.

Смотря в будущее, тенденции сильно склоняются к адаптивному контролю (машинному обучению), полной связности и предиктивному обслуживанию — делая регуляторы температуры центральным элементом умной фабрики.