В литье под давлением температурная стабильность — это...

Всё, что нужно знать о выдувном молдинге

Обзор

Выдувное литье — это производственный процесс, используемый для изготовления полых пластиковых деталей. Её используют для изготовления широкого спектра контейнеров — от бутылок из-под воды и газировки до канистр с маслом и больших промышленных бочек. При выдувном формовании расплавленный пластик сначала формируется в трубку (паризон), которая затем зажимается внутри разделённой формы и надувается воздухом, чтобы принять форму полости. Это создаёт тонкостенные, полые продукты. Техника вдохновлена выдувкой стекла, но применяется к термопластам.

By contrast, injection molding fills a solid mold under high pressure and produces solid parts. Injection-molded parts tend to have complex geometries and tight tolerances, whereas blow-molded parts are always hollow. Because blow molding uses lower pressures and simpler (often aluminum) molds, it is generally less expensive per part when making large volumes of hollow items. In short, blow molding is ideal for hollow containers, while injection molding is used for solid or detailed components.

Что такое выдувное молдинг?

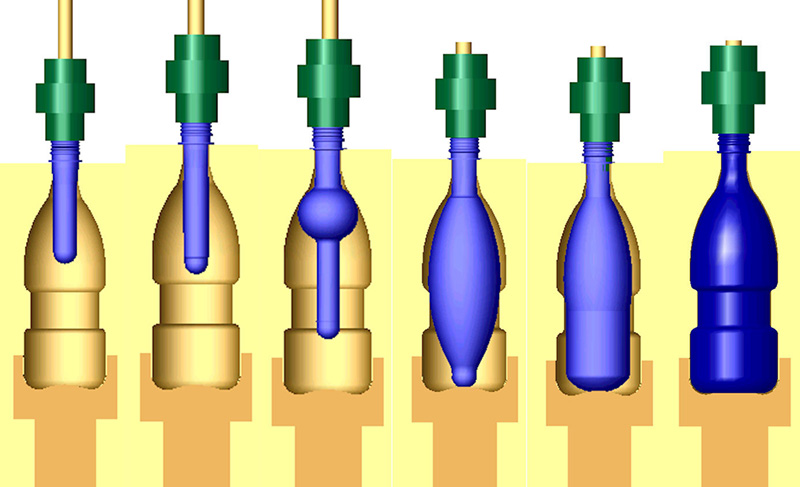

Выдувное формование начинается с плавления пластика и формирования из него цилиндрического паризона. Этот паризон зажимается между двумя половинами формы. Сжатый воздух подаётся в паризон, надувая её так, что пластик прижимается ко всем сторонам полости формы. Когда давление воздуха надувает паризон, он точно соответствует форме формы. Когда пластик остывает и затвердевает у стенок формы, форма открывается, и полая часть выбрасывается. По сути, процесс выдувного формования «взрывает» мягкую пластиковую трубку, подобную шару, внутри жёсткой полости, образуя бутылки, резервуары и другие полые предметы.

Виды выдувного литья

Существует три основных метода выдувного литья, каждый из которых подходит для разных продуктов:

Экструзионное выдувное формование (EBM): Plastic is melted and extruded through a die into a continuous hollow tube (parison). The parison is then captured by closing the mold around it. Air is blown into the parison to inflate it into the shape of the hollow bottle or part. After cooling, the mold opens and the part is ejected. This method is commonly used for bottles, jugs, and industrial containers.

Литье под давлением и выдувкой (IBM): A preform or tube is first formed by injection molding onto a core pin. The core pin (with the preform attached) is then transferred into a blow mold. Air is blown into the preform, inflating it to the final hollow shape. Injection blow molding is less common (often used for small medical or single-serving bottles) but yields very accurate neck dimensions.

Литье под давлением с растяжкой и выдувкой (ISBM): Plastic is first injection molded into a rigid preform (with the bottle’s neck and threads). The preforms are then reheated and placed in a stretch blow mold. A rod stretches the softened preform vertically while air inflates it into the finished container. This biaxial stretching yields uniform wall thickness and is widely used for beverage bottles (PET, etc.).

Каждый метод имеет своё оборудование и инструменты, и производители выбирают варианты, исходя из сложности продукта, материала и объёма производства.

Материалы, используемые для выдувного литья

Blow molding typically uses thermoplastics that soften easily and solidify into durable containers. Common materials include:

Полиэтилен высокой плотности (HDPE): The most widely used blow-molding plastic. HDPE’s strength-to-density ratio and chemical resistance make it ideal for everything from shampoo bottles and milk jugs to industrial drums and fuel tanks.

Полиэтилен низкой плотности (LDPE): Softer and more flexible than HDPE. LDPE is used in squeeze bottles, flexible bottles, and applications requiring stress-crack resistance.

Полипропилен (PP): Similar to HDPE but stiffer and more heat-resistant. PP is often chosen for applications needing higher temperature performance (e.g. dishwasher-safe containers) and very good chemical resistance.

Поливинилхлорид (ПВХ): PVC is available in rigid and soft grades. The soft PVC formulations are used in blow molding for items like flexible bellows, tubing, and some medical device components.

Полиэтилентерефталат (ПЭТ): A polyester commonly blow molded for clear bottles, especially in the beverage industry. PET preforms can be injection or stretch-blow molded into soda and water bottles.

Полистирол (PS): Used for rigid packaging (e.g., some caps, containers, and cases). PS is inexpensive but brittle, so it’s chosen only when toughness is not critical.

Термопластичные эластомеры (TPE): Rubbery thermoplastics (e.g,. Santoprene) can also be blow molded, for applications like flexible covers or automotive bellows.

В целом, выдувное литье совместимо с большинством распространённых термопластиков. На практике в отрасли доминируют полиэтиленовые сорта (HDPE, LDPE), полипропилен, ПЭТ, ПВХ и некоторые резиновые ТПЭ.

Распространённые применения выдувного литья

Выдувное литье производит широкий спектр полых пластиковых изделий, используемых в повседневной жизни и промышленности:

Потребительская упаковка: Water, soda, and milk bottles; detergent and shampoo bottles; jugs and fuel cans.

Автомобильные запчасти: Plastic fuel tanks, coolant and washer fluid reservoirs, ducting and air intake manifolds.

Промышленные контейнеры: Large drums, chemical containers, water storage tanks, and industrial totes.

Бытовая техника: Water reservoirs and detergent tubs in washing machines and dishwashers.

Медицина и безопасность: Blow-molded spray bottles, sanitizer containers, and some pharmaceutical containers.

Игрушки и отдых: Plastic balls, toy blocks, kayaks, and other hollow play items.

Другие: Coolers, traffic cones, large pallet boxes, and more.

In summary, any hollow plastic part can potentially be made by blow molding – from small bottles to large industrial tanks. Its strength in high-volume production makes it ubiquitous in packaging and automotive applications.

Выдувное литье против литья под давлением

Выдувное и литье под давлением — это процессы формования пластика с большим объемом, но у них есть свои сильные и слабые стороны.

Преимущества выдувного формования

Встроенная полая форма: Blow molding directly produces a single, hollow part in one operation – something that injection molding cannot do without complex cores. Complex hollow containers (e.g. a bottle with a narrow neck) are made easily by blow molding.

Более низкая стоимость оборудования: Blow molds are simpler (often made of aluminum or simple steel) and operate at low pressure, so mold costs are much lower. As one industry guide notes, blow molding tooling can be performed at lower pressures with less expensive equipment.

Быстрые циклы: Blow molding machines can run very quickly for many container shapes. The process requires only blowing and cooling, so cycle times tend to be short. The Topower blog highlights that blow molding has “faster cycle times” compared to injection.

Хорошо подходит для крупных/толстых деталей: Blow molding can produce large-volume parts (like drums and tanks) more easily than injection, because blow machines can accommodate tall molds and extrusion volumes without extreme pressure.

Меньше отходов: Unlike multi-piece assembly, blow molding usually makes one-piece containers. Although trim scrap (flash) must be trimmed, there is no need to fuse multiple shells as in rotational molding or assemble separate injection-molded halves.

Эффективное использование материалов: For thin-walled containers, blow molding uses less plastic per part than a comparably thick injection-molded part.

Недостатки выдувного литья

Ограничено полыми формами: By design, blow molding only makes hollow parts. Solid or complex solid-geometry parts (gears, housings, thick brackets) cannot be done by blow molding.

Контроль толщины стенок: Uniform wall thickness is harder to achieve. Gravity and parison sag can cause uneven walls, and blow molding inherently has some thickness variation. Injection molding gives much tighter dimensional control.

Низкая точность и детализация: Blow-molded parts typically have rougher surface finishes and lower dimensional tolerances than injection-molded parts. Fine details (threads, logos, complex textures) are less sharp in blow molding.

Вторичные операции: Blow-molded parts usually have a “flash” along the mold split that must be trimmed off. They may also require additional machining or welding for complex assemblies.

Ограниченный ассортимент материалов: Although many thermoplastics can be blow molded, the range of materials (and colorants/additives) is narrower than injection molding. Very high-performance engineering polymers are rarely blow molded.

Преимущества литья под давлением

High Precision and Complexity: Injection molding can produce very intricate, solid parts with tight tolerances and fine surface finishes. The Topower blog notes injection molding offers “high precision and surface finish” and is suitable for “complex geometries”.

Широкий выбор материалов: Injection molding handles almost any thermoplastic (including filled and engineering plastics). It can even mold thermosets and thermoplastic elastomers. Blow molding, by comparison, mainly uses simpler resins like PE and PP.

Многокамерное производство: A single injection mold can have multiple cavities to produce many parts per cycle. This parallelism boosts throughput if you need thousands or millions of parts.

Без вспышки (обычно): Injection molds use tight-fitting cores and cavities. Finished parts generally require no or minimal trimming.

Универсальность: Инжекционные машины могут выполнять формование вставками, оверлитинг или многофункциональное формообразование. Детали могут иметь резьбу, логотипы и элементы, отлитые в форму.

Недостатки литья под давлением

High Tooling Cost: Injection molds are large, complex steel tools with sophisticated cooling/heating channels. They cost much more to design and build. The Topower blog table shows injection molding’s disadvantages as “High mold cost” and “Longer development time”.

Дорогое оборудование: Injection molding machines have heavy hydraulic or electric systems to inject plastic at high pressure. As one source notes, injection molding requires heavy-duty hydraulic rams to pressurize the plastic. This makes injection machinery more expensive and energy-intensive.

Более длительные сроки доставки: Because of mold complexity, injection molding usually has longer lead times from design to production. Prototyping may require separate (e.g., 3D-printed) parts until the mold is ready.

Не для тонкостенных/громоздких деталей: Very thin-walled or very large hollow parts are challenging for injection molding. (For thin walls, injection can warp or overpack, and for large sizes, the machine tonnage becomes impractical.)

Ограничение по одному материалу: While blow molding can produce hollow parts with complex geometry, injection molding might require assembling multiple pieces for complex hollow shapes.

Сравнение стоимости: инжекционные и выдувные формы

When comparing mold costs, blow molding molds are generally much cheaper than injection molding molds. Blow molds are simpler in structure, operate under lower pressure, and are often made from aluminum, which reduces manufacturing time and cost. In contrast, injection molds require higher precision, stronger steel, and complex cooling systems, resulting in significantly higher tooling costs and longer lead times.

Overall, blow molding offers a lower initial investment, while injection molding provides greater accuracy and durability for long-term, high-precision production.

Заключение

Choosing between blow molding and injection molding depends on the part design and production needs. Blow molding is the economical choice for hollow, thin-walled containers – it “offers an economical solution for hollow items,” as noted by industry experts. It excels at high volumes of bottles, tanks, and similar parts. Injection molding, on the other hand, delivers high precision and supports intricate geometries. Injection molds cost more, but they can produce complex solid or hollow parts with fine detail and high repeatability.

In practice, many manufacturers use both processes. For example, a PET water bottle might use injection stretch blow molding for the bottle (hollow) and injection molding for the cap (solid). Throughout, advanced technologies improve both processes. For instance, CNTOPower’s Topower brand provides hot runner temperature controllers that precisely regulate mold temperature – a critical factor for consistent injection molding. Such tooling innovations help injection molders maintain quality while producing large volumes.