В литье под давлением температурная стабильность — это...

Литье под давлением против 3D-печати: материалы, прочность, термостойкость и отделка поверхности

Знакомство

При выборе процесса производства пластмасс материалы и характеристики часто имеют большее значение, чем скорость или первоначальная стоимость. Два наиболее распространенных сегодня метода — литье под давлением и 3D-печать — служат совершенно разным целям, хотя их иногда сравнивают как альтернативные варианты.

Литье под давлением является основой массового производства, обеспечивая стабильное качество и высокие механические характеристики. В отличие от этого, 3D-печать, также известная как аддитивное производство, отличается быстрым прототипированием и низкообъёмной кастомизацией.

В этой статье представлено сравнение литья под давлением и 3D-печати, ориентированное на материалы и производительность, изучение прочности, термостойкости, отделки поверхности и реальных применений. Понимая, как материалы ведут себя в каждом процессе, производители и инженеры могут принимать более обоснованные решения при переходе от прототипирования к производству.

Что такое 3D-печать?

3D-печать — это аддитивный производственный процесс, при котором детали создаются путем послойного наращивания материала на основе цифровой 3D-модели. В отличие от традиционного производства, которое часто удаляет материал, 3D-печать добавляет только то, что необходимо, что делает ее идеальной для сложных геометрических форм и быстрой итерации.

Основные преимущества 3D-печати включают быстрые изменения конструкции, минимальные требования к инструментам и относительно низкие начальные затраты. Для ранней стадии разработки продукта он позволяет инженерам за короткие сроки проверить форму, посадку и базовую функцию.

Однако при оценке литья под давлением и 3D-печати важно отметить, что производительность материалов при 3D-печати часто ограничивается слоевым склеиванием, ориентацией печати и доступными вариантами материалов.

Виды технологий 3D-печати

Различные технологии 3D-печати обладают разными свойствами материалов и уровнями производительности.

FDM (Моделирование сплавленного осаждения)

FDM — самый распространённый и экономичный метод 3D-печати. Он использует термопластичные нити, такие как PLA, ABS и PETG.

Низкая стоимость оборудования и материалов

Видимые линии слоя

Ограниченная механическая прочность вдоль оси Z

SLA / DLP (печать на основе смолы)

SLA и DLP используют жидкие фотополимерные смолы, затвердевшие светом.

Отличная отделка поверхности и детализация

Хрупкое механическое поведение

Плохая термостойкость по сравнению с инженерными пластиками

SLS (селективное лазерное спекание)

SLS использует порошковые нейлоновые материалы, такие как PA12.

Сильнее и изотропнее, чем FDM

Опорные конструкции не требуются

Более высокая стоимость, ближе к эффективности литья под давлением

Среди всех вариантов SLS ближе всего к литью под давлением по прочности материала, но всё равно не может полностью соответствовать формованым деталям по консистенции или масштабируемости.

Что такое литье под давлением?

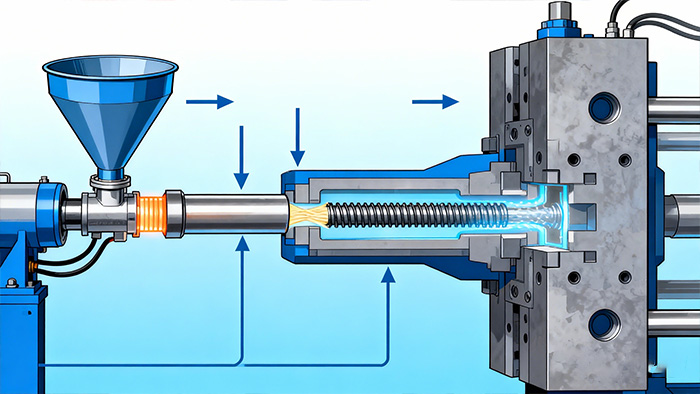

Литье под давлением — это процесс крупносерийного производства, при котором расплавленный пластик впрыскивается в точно обработанную полость пресс-формы под высоким давлением. После охлаждения затвердевшая деталь извлекается из формы с одинаковыми размерами и качеством поверхности.

Этот процесс широко используется для производства долговечных, функциональных пластиковых деталей в таких отраслях, как автомобильная, электроника, медицинские устройства и потребительские товары.

При сравнении литья под давлением и 3D-печати литье под давлением выделяется своей способностью использовать передовые инженерные пластмассы, усиленные материалы и наполнитель, что значительно улучшает механические и тепловые характеристики.

Как работает литье под давлением?

Процесс литья под давлением проходит по повторяемому и строго контролируемому циклу:

Material Melting – Plastic pellets are heated until fully molten.

Injection – The molten plastic is injected into the mold cavity.

Cooling & Solidification – The part cools under controlled conditions.

Ejection – The finished part is released from the mold.

Роль системы регулирования температуры и систем горячего запуска

Точный контроль температуры критически важен на каждом этапе литья под давлением. Непостоянные температуры могут привести к дефектам, таким как короткие выстрелы, деформация, ожоги и нестабильность размеров.

This is where professional hot runner temperature control systems play a vital role. Stable and accurate temperature regulation ensures:

Равномерный поток расплава

Стабильное качество деталей между полостями

Сокращение отходов материалов

Более быстрые циклы

CNTOPower Специализируется на передовых температурных регуляторах горячих гребенов, предназначенных для многокамерных форм и высокоточного литья под давлением. Поддерживая точный тепловой баланс по всей форме, Системы CNTOPower помочь производителям добиться повышения повторяемости, улучшения качества поверхности и долгосрочной стабильности производства — преимуществ, которые 3D-печать просто не может предложить в масштабах.

Обзор материалов, используемых в литье под давлением

Литье под давлением поддерживает широкий спектр промышленных термопластов, включая:

ABS

Полипропилен (PP)

Поликарбонат (PC)

Нейлон (PA6 / PA66)

POM (ацетал)

Эти материалы также могут быть усилены стекловолокном, минеральными наполнительниками или огнестойкими добавками. В результате получается превосходная механическая прочность, химическая устойчивость и термическая устойчивость.

Поскольку формованные детали изотропны, их прочность одинакова во всех направлениях — важное преимущество при оценке прочности литья под давлением по сравнению с 3D-печатью.

Обзор материалов, используемых в 3D-печати

Материалы для 3D-печати в сравнении более ограничены.

Распространённые варианты включают:

PLA (легко печатать, низкое термостойкость)

ABS и PETG (умеренная сила)

Нейлон (PA12 для SLS)

Фотополимерные смолы

Хотя эти материалы подходят для прототипирования и краткосрочного использования, они часто не справляются с требовательными условиями. Адгезия слоя и ориентация печати существенно влияют на прочность конечной детали.

Это различие становится критически важным при переходе от валидации дизайна к функциональному производству.

Сравнение механической прочности

Характеристики прочности литья под давлением

Детали, литые под давлением, предлагают:

Высокая прочность на растяжение и ударную прочность

Согласованные механические свойства

Отличная устойчивость к усталости

Эти характеристики делают литье под давлением идеальным для несущих и долговечных компонентов.

Характеристики прочности 3D-печати

3D-печатные детали часто показывают:

Направленная слабость вдоль слоёв

Сниженная удароустойчивость

Вариации между сборками

При сравнении прочности литья под давлением vs. 3D печати, литье под давлением обеспечивает превосходные и более надёжные механические характеристики.

Heat Resistance & Thermal Performance

Материалы для литья под давлением, такие как PC, PA и PPS, способны выдерживать высокие рабочие температуры, что делает их подходящими для автомобильных и электрических применений.

Большинство материалов для 3D-печати размягчаются или деформируются при относительно низких температурах. Даже высокопроизводительные смолы и нейлоны испытывают трудности с термостойкостью формованного инженерного пластика.

Это делает литье под давлением предпочтительным выбором для деталей, подвергшихся устойчивому нагреву или термическому циклу.

Surface Finish & Post-Processing

Покрытие поверхности литью под давлением

Сама форма определяет поверхностную отделку при литье под давлением. Детали могут производиться с помощью следующих компонентов:

Глянцевые покрытия

Матовые или текстурированные поверхности

Минимальная или отсутствующая постобработка

3D-печатная поверхность

3D-печатные детали обычно показывают видимые линии слоя и требуют шлифовки, покрытия или полировки. Эти дополнительные шаги увеличивают стоимость и время производства.

С эстетической и функциональной точки зрения литье под давлением обеспечивает готовое к производству покрытие прямо из формы.

Производительность материалов против сценариев применения

| Стадия применения | Рекомендуемый процесс |

| Concept & design validation | 3D-печать |

| Функциональное тестирование | 3D-печать / SLS |

| Малосерийное производство | Зависимый от падежа |

| Массовое производство | Литье под давлением |

| Промышленные детали конечного использования | Литье под давлением |

Многие производители применяют гибридный подход: 3D-печать для ранних прототипов, затем литье под давлением для финального производства.

Как выбрать правильный процесс, исходя из требований к материалам

Ключевые факторы, которые следует учитывать:

Рабочая температура

Механическая нагрузка

Ожидания по качеству поверхности

Объём производства

Долгосрочная экономическая эффективность

Если вашему продукту требуется высокая прочность, термостойкость и стабильное качество в масштабах, логичный выбор — литье под давлением. С надежными системами контроля температуры, такими как CNTOPower, производители могут дополнительно оптимизировать качество, эффективность и повторяемость.

Заключение

В конечном итоге, сравнение литья под давлением и 3D-печати сводится к характеристикам материалов и потребностям применения. Хотя 3D-печать превосходит 3D-печать по скорости и гибкости, литье под давлением остается непревзойденным по прочности, термической стабильности, качеству поверхности и масштабируемости.

Понимая эти различия в материалах и используя профессиональные решения по контролю температуры, производители могут уверенно перейти от прототипирования к массовому производству с последовательными и качественными результатами.

>>Hot runner temperature controller