В литье под давлением температурная стабильность — это...

Проблемы тонкостенного молдинга: как прецизионные термостаты предотвращают деформации

Для инженеров по литью под давлением и инструментарию тонкостенное формование — детали толщиной менее 1,5 мм, распространенные в электронных корпусах, компонентах медицинских устройств и миниатюрных деталях автомобилей — это не просто производственная задача: это борьба с жёсткими допусками и дорогостоящими дефектами. Особенно важной проблемой является Warpage: отраслевые данные показывают, что он может снизить урожайность на 20-35% и добавить производственные циклы на 15%, если это не решать. Корень причины? Непостоянный контроль температуры в системе горячего прохода. Давайте разберёмся, почему тонкостенные молдинги склонны к деформации и как точные термостаты с горячим пробегом — такие как у TopОуэр — решают эту критическую проблему.

Почему деформация страдает от тонкостенного молдинга

Тонкостенные детали требуют более высокой скорости заполнения (на 20-50% выше, чем стандартная формовка) и более узких технологических окон. Даже незначительные отклонения температуры могут вызвать необратимую деформацию, и три главные задачи инженеров вызывают проблемы:

Градиенты температуры расплава в узких потоках

Тонкие стенки означают, что расплавленный пластик проходит через узкие горячие каналы (часто 0,5–1 мм) на большие расстояния. Без равномерного нагрева внешний слой расплава затвердевает быстрее сердечника, создавая внутреннее напряжение, которое изгибает деталь после выброса. Исследование Общества инженеров по пластмассам (SPE) 2024 года показало, что всего 3°C колебания температуры в горячем пробеге увеличивают деформацию тонких деталей PP или ABS на 40% — показатели, которые сильно бьют по прибыли.

Дисбалансы температуры в многокамерных формах

Большинство тонкостенных моделей используют формы с полостью 8-32 для повышения эффективности, но традиционные термостаты испытывают трудности с поддержанием постоянного тепла во всех полостях. Горячие точки рядом с обогревателями или холодные участки по краям полости вызывают неравномерное сжатие: один производитель электроники сообщил о разнице в 12°C между первой и последней полостью их 16-камерной формы зарядного устройства для телефона, из-за чего 30% деталей не прошли тесты на плоскость.

Чувствительность к материалам усугубляет дефекты

Тонкостенные приложения используют материалы с высоким расходом (смеси PC/ABS, PBT или медицинский PP), которые быстро разрушаются при перепадах температуры. При перегреве на 5-8°C молекулярная масса материала снижается, вызывая неравномерную кристаллизацию. Если перегреваешься, приходится увеличивать давление — добавляя нагрузки на деталь. В любом случае, за этим следует варпейдж.

Как прецизионные термостаты исправляют деформацию

Решение заключается в термостатах, обеспечивающих стабильный регулирование температуры в реальном времени — отличительная черта регуляторов температуры TopОуэр с горячими датчиками. Вот как они решают три основные задачи:

Точность ±0,1°C устраняет градиенты расплавления

Термостаты TopОуэр (такие как серии TP и TPC) используют платиновые RTD-сенсоры и адаптивные алгоритмы самонастройки PID для поддержания точности ±0,1°C. В отличие от базовых термостатов с фиксированными настройками, они регулируют выход нагревателя за миллисекунды: если расплав остывает на 0,5°C в процессе потока, контроллер мгновенно увеличивает нагрев, предотвращая преждевременное затвердевание. Медицинский формовщик, использующий TP-8 от TopОуэр, снизил вариацию расплава от 4°C до 0,8°C — сократив деформацию поршня шприца на 55%.

Многозонное управление балансирует многокамерные формы

TopОуэр’s cOntrollers support 1-32 independent cOntrol zones (one per cavity or gate), letting engineers calibrate teЗаключениеtures for each zone. For example, if cavity 12 runs 2°C cooler (due to proximity to mold coolers), the thermostat boosts its heater output by 3% without affecting other cavities. An automotive parts supplier using a 24-cavity sensor housing mold saw cavity-to-cavity variation drop to <1°C—lifting yield from 68% to 92%.

Быстрая реакция защищает материалы, чувствительные к теплу

TopОуэр’s high-pОуэр density heaters (15-20W/cm²) and low-latency circuit boards respond in <100ms, keeping melts within the optimal range (e.g., 240-250°C for PC/ABS). This prevents degradation: a packaging molder reported 30% less material breakdown after switching to TopОуэр, eliminating “crystalline spots” that caused bottle cap warpage.

Почему ToPower — ваш партнёр по тонкой стене в молдинге

Для инженеров, уставших бороться с варпейджом, горячие регуляторы температуры Topower (https://www.cntopower.com/HotRunnerTemperatureController/) созданы для достижения результатов — без предположений:

Доказанная точность: контроль ±0,1°C, подтверждённый сертификатами ISO 9001 и CE, обеспечивает стабильную температуру расплава.

Гибкие варианты зон: выберите 1-120 зон, чтобы они соответствовали вашей форме (от небольших инструментов с одной полостью до больших производственных форм с 120 полями).

Умные функции: IoT-подключение (через программное обеспечение для мониторинга Topower) позволяет удалённо отслеживать температуру, настраивать оповещения о отклонениях и вести данные для соответствия требованиям FDA и автомобильной промышленности.

Индивидуализация: Topower предлагает индивидуальные решения для специализированных тонкостенных приложений (например, высокотемпературные смолы, такие как PEEK, или медицинские материалы).

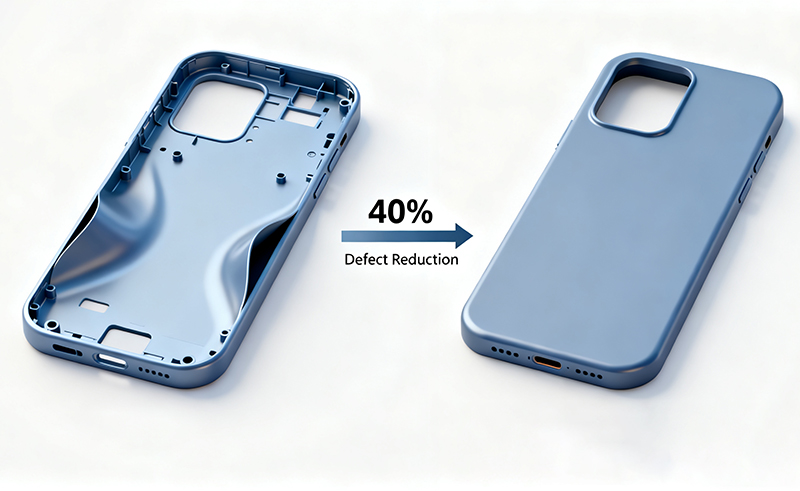

Topower продаёт не только контроллеры — мы решаем проблемы. Один из электронных формовщиков сообщил о снижении деформации на 40% и на 20% быстрее циклов в течение двух недель после установки TPC-16 от Topower.