В литье под давлением температурная стабильность — это...

Мелкосерийное литье под давлением против массового производства: что подходит именно вам?

При планировании производства пластиковых деталей компании часто сталкиваются с важным решением: мелкосерийное литье под давлением или массовое производство. Каждый вариант имеет свои уникальные преимущества и недостатки в зависимости от бюджета, сроков выхода на рынок и долгосрочного спроса. Для стартапов, тестирующих прототипы, мелкосерийное производство может быть наиболее эффективным выбором. Для уже существующих продуктов с предсказуемым спросом крупномасштабное производство часто оказывается более экономичным.

В этой статье сравниваются мелкие литья под давлением и массовое производство, чтобы помочь вам определить, какой подход подходит вашему проекту.

Понимание литья под давлением малых партий

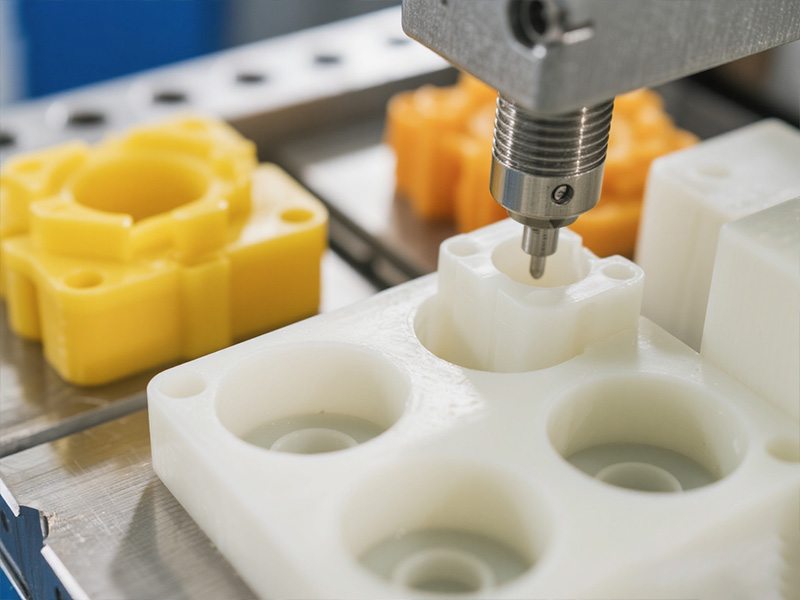

Литье под давлением малых серий, также называемое малообъёмным или краткосерийным формовкой, обычно включает изготовление сотен до нескольких тысяч деталей. Вместо прочных закалённых стальных форм производители могут использовать алюминиевые или гибридные инструменты для снижения стоимости и времени выполнения.

Ключевые преимущества включают:

Более низкая первоначальная стоимость инструмента

Более быстрое время выполнения

Гибкость для изменений в дизайне

Снижение нагрузки на запасы

Однако, поскольку формы изнашиваются быстрее, стоимость за единицу обычно выше по сравнению с массовым производством.

Понимание массового производства

Массовое литье под давлением включает создание десятков тысяч или миллионов одинаковых деталей с использованием закалённых стальных форм, созданных для долговечности. Этот подход идеально подходит для продукции с высоким спросом и долгосрочной перспективой, где высокие инвестиции в инструменты могут быть распределены на большое количество единиц.

Ключевые преимущества включают:

Минимальная стоимость за единицу в масштабах

Стабильность и повторяемость

Долгий срок службы инструмента (сотни тысяч циклов)

Подходит для глобальных запусков продуктов и стандартизированных компонентов

Компромисс — это высокие первоначальные инвестиции, более длительные сроки выполнения и меньшая гибкость для изменений в дизайне.

Понимание литья под давлением малых и массовых производств

Small-run injection molding uses simpler, lower-cost tooling (often aluminum or pre-hardened steel) and is optimized for limited quantities. It’s well-suited for prototypes, pilot production, and niche products. By contrast, mass-production molding uses durable steel molds built for high-volume runs, which have a high upfront cost but very low per-part cost over millions of cycles.

Размер партии: Короткие партии обычно варьируются от нескольких десятков до ~10 000 деталей. Массовые серии производят сотни тысяч или миллионы деталей.

Оборудование: Short-run molds are made quickly from aluminum or soft steel, reducing lead time and cost. Mass-production molds are hardened steel, which lasts longer but takes months to fabricate and costs tens of thousands .

Стоимость за единицу: Поскольку короткие партии производят мало деталей, меньшая стоимость оснастки компенсируется более высокой стоимостью каждого предмета. В отличие от этого, крупные объёмы распределяют стоимость формы на многие детали, что резко снижает стоимость единицы.

Выбор правильного режима зависит от объёма производства, бюджета и долгосрочных планов. Краткосрочная молдинг особенно хороша, когда нужна манёвренность — быстрый старт, изменения в дизайне и ограниченный запас. Массовое производство идеально подходит для стабильной продукции с очень высоким спросом, где цель — минимизировать стоимость за единицу.

Сравнение малого литья под давлением и массового производства

| Фактор | Литье под давлением малых серий | Массовое производство литья под давлением |

| Стоимость инструментов | Низкие (алюминиевые или гибридные инструменты) | Высокий (формы для закалённой стали) |

| Время упреждения | Голодание (недели) | Дольше (месяцы) |

| Стоимость на единицу | Выше | Меньше по масштабу |

| Гибкость | Высокий (простые изменения в дизайне) | Низкий (дорогой в модификации) |

| Срок службы инструмента | Limited (10k–100k циклов) | Длинный (от сотен тысяч до миллионов) |

| Лучшее для | Прототипы, стартапы, нишевые рынки, производство мостов | Устоявшиеся продукты, стабильный высокий спрос |

Преимущества краткосрочного пластикового формования для гибкого производства

Краткосрочное или малообъёмное литье под давлением даёт несколько преимуществ для быстрой разработки продукции:

Низкие первоначальные инвестиции: Инструменты могут стоить всего несколько тысяч долларов в алюминиевых формах против десятков тысяч для стали. Это делает короткие периоды доступными для стартапов или испытаний новых продуктов.

Более быстрый срок: Быстрое изготовление инструментов и более простые формы сокращают сроки поставки. Небольшие партии часто можно организовать за дни или недели, а не за месяцы, что позволяет быстро получить детали. Это критически важно для сжатых сроков и быстро меняющихся рынков.

Гибкость дизайна: С короткими формами можно недорого улучшать дизайны. Изготовление новой алюминиевой формы для изменения конструкции гораздо проще и дешевле, чем переработка закалённой стальной формы. Эта маневренность идеально подходит для прототипирования и доработки деталей перед началом полномасштабного производства.

Кастомизация и небольшие забеги: Короткие серии позволяют выпускать лимитированные или индивидуальные продукты без больших вложений. Вы можете производить нишевые или персонализированные предметы (цвета, функции, варианты), потому что затраты на инструменты и риски низкие.

Снижение рисков: Создание небольшой партии позволяет протестировать рынок или проверить новый дизайн с минимальным риском. Вы собираете отзывы клиентов и вносите улучшения перед масштабированием, избегая дорогостоящих ошибок и устаревания запасов.

In summary, short-run injection molding gives procurement teams agility: lower cost barriers, quick delivery, and the ability to adapt to change. This makes it a powerful tool for R&D, pilot projects, and just-in-time manufacturing.

Гибкость и настройка при краткосрочном и массовом литье под давлением

Гибкость проектирования: Short-run molding is highly flexible. Tools can be revised or replaced quickly, enabling design tweaks and custom features between runs. This flexibility means you can iterate prototypes or offer custom versions (different colors, branding, minor geometry changes) without huge penalties. For example, small-batch runs can produce limited-edition products or accommodate regional variations on demand.

В отличие от этого, формы массового производства жёсткие. После изготовления стальной формы внесение изменений в конструкцию дорого и занимает много времени. Массовые серии лучше всего подходят для зрелых продуктов с устоявшейся конструкцией. Кастомизация в массовом производстве обычно требует полностью новых форм или сложных регулируемых инструментов, что увеличивает стоимость и риски. Менеджерам по закупкам следует отметить, что если их дорожная карта продукта включает частые обновления или изменения, краткосрочное литье под давлением обеспечивает необходимую гибкость.

Гибкость производственных объёмов: Short-run allows scaling up gradually. You can conduct a pilot batch for market testing, followed by a second batch, and so on, without committing to a million-piece run. This reduces the risk of overproduction. Conversely, mass production is an “all-in” approach – you must forecast demand accurately, since ramping down a mass line is difficult and wasteful.

Цепочка поставок и локализация: Short-run capabilities often result in local or regional suppliers, as low-volume shops proliferate. This can reduce lead time and simplify logistics for custom parts. Mass production, especially overseas, can introduce long supply chains and less flexibility to pivot if demand shifts.

В целом, краткосерийное формование идеально подходит, когда важны настройки и отзывчивость, тогда как массовое формование отлично отличается согласованностью объёма.

Контроль качества: обеспечение стабильности в краткосрочной и долгосрочной перспективе

Контроль качества и стабильность имеют первостепенное значение в литье под давлением. Как малые, так и крупные серии требуют точного управления процессом, но подходы различаются:

Массовое производство: Запуски с большим объёмом выигрывают благодаря стабильным, автоматизированным процессам. Закалённые стальные формы и надёжное оборудование дают очень повторяемые результаты после настройки параметров. Автоматизированная инспекция может работать непрерывно, и небольшая вариация в одной части усиливается на миллионы, поэтому контроль качества крайне важен. Долгосрочное формование часто использует статистический контроль процессов и интенсивную автоматизацию для поддержания единообразного качества.

Краткосрочная серия: В небольших партиях можно выявить и исправить проблемы на раннем этапе. Поскольку количество ограничено, операторы часто проводят ручные проверки первых деталей и могут корректировать параметры или переработать инструменты во время запуска. Этот итеративный цикл обратной связи часто приводит к более немедленным улучшениям. Современные цифровые системы качества (даже ручные проверки) обеспечивают мониторинг в реальном времени, что позволяет сократить количество металлолома и дефектов. Короткие сезоны по своей природе требуют большего контроля на часть, что поддерживает стабильные результаты.

Системы Hot Runner: Во многих процессах литья под давлением используются горячие формы, которые сохраняют расплавленный пластик в проходах, устраняя потерю отходов и сокращая время цикла. Однако для горячих гонщиков требуется точный контроль температуры. Нестабильная температура сопла может привести к дефектам или неравномерным заполнениям.

Регуляторы температуры Hot Runner: Специализированный контроллер горячего нагрева обеспечивает равномерное тепло во всех зонах. Используя термопары или RTD в каждом сопле, современные контроллеры регулируют питание нагревательных элементов в реальном времени, сохраняя каждую полость на заданной точке. Такая точность гарантирует, что даже сложные или тонкостенные детали правильно формуются. Для менеджеров закупок инвестиции в надёжный многозонный контроллер означают, что как краткосрочные, так и массовые серии дают более качественные детали с меньшим количеством отходов.

In summary, both methods can achieve high quality, but the strategies differ. Mass production relies on locked-in processes and automation, while short-run molding emphasizes flexibility and immediate feedback. In either case, hot runner technology and advanced temperature controllers play a key role in maintaining tight tolerances and efficient molding.

Заключение

Ultimately, the choice between short-run (small batch) injection molding and mass production depends on your product lifecycle stage, demand certainty, and business goals. Short-run molding offers flexibility, lower upfront costs, and faster iteration, making it ideal for R&D, market testing, and niche products. Mass production brings efficiency and scale, delivering very low unit costs for proven, high-demand products. Procurement managers should evaluate each project’s volume, budget, and time constraints.

Какой бы путь вы ни выбрали, интеграция передовых технологий горячих двигателей и надёжного контроля температуры крайне важна для стабильного контроля качества и затрат. Например Регуляторы температуры CNTOPower с горячими проходами Это пример того, как точное термическое управление может поддерживать как гибкость малых партий, так и стабильность массового производства. Взвешивая эти факторы — стоимость, сроки поставки, гибкость, качество и технологии — вы можете принять обоснованное решение, оптимизирующее стратегию разработки и производства вашего продукта.