В литье под давлением температурная стабильность — это...

Различия между литью под давлением, выдувкой, блистерным и экструзионным формовкой: полное руководство по сравнению

При производстве пластика выбор правильного процесса формования крайне важен для достижения идеального баланса между качеством, стоимостью и эффективностью производства. Четыре наиболее широко используемых процесса формования пластика — это литье под давлением, выдувное формование, блистерное (термоформирование) и экструзионное формование.

Хотя все они начинаются с расплавленного пластика, они сильно различаются по форме, охлаждению и отделке материала. В этом руководстве мы объясним, как работает каждый процесс, их общие применения, используемые материалы, преимущества и недостатки, а также когда лучше выбрать один из них.

Что такое литье под давлением?

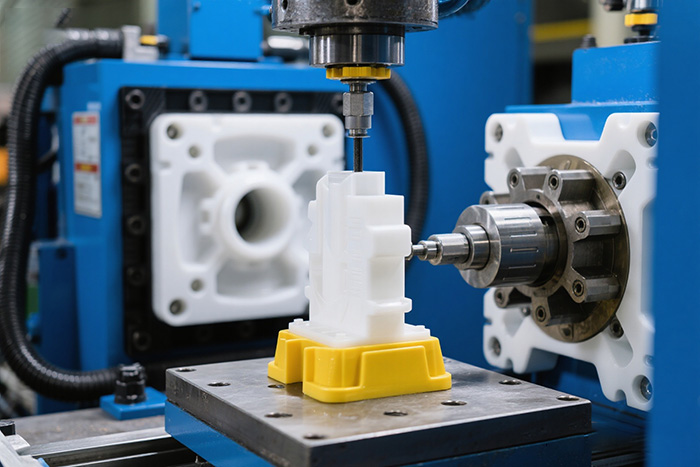

Injection molding is one of the most precise and versatile plastic manufacturing methods. In the injection molding process, molten plastic is injected under high pressure into a closed steel mold cavity. After cooling and solidifying, the part is ejected, and the cycle repeats.

Типичные применения

Injection molding is ideal for complex, high-precision parts such as electronic housings, connectors, gears, toys, and medical components.

Распространённые материалы

Обычно используются ABS, PP, PE, PC, PA (нейлон), POM, PS и TPU.

Преимущества

Отличная точность размеров и согласованность (допуск ±0,05–0,3 мм).

Способны создавать детализированные элементы и тонкие стенки.

Очень воспроизводимая и эффективная для массового производства.

Недостатки

High initial mold tooling cost and longer lead time.

Это невыгодно для малосерийного производства.

Типичные дефекты

Следы от провалов, деформация, короткие выстрелы, вспышки и линии сварки.

If your product demands tight tolerances, complex geometry, or an aesthetic surface finish, injection molding is almost always the best choice.

Что такое выдувное молдинг?

Blow molding is designed for making hollow plastic parts such as bottles, tanks, and containers. The process involves forming a molten plastic tube (called a parison) or preform, enclosing it in a mold, and blowing air inside to expand it against the mold wall.

Варианты

Существует три основных типа:

Экструзионное выдувное формование (EBM)

Литье под давлением и выдувкой (IBM)

Injection Stretch Выдувное формование (ISBM) — commonly used for PET beverage bottles.

Распространённые материалы

PE, PP, PET, PVC и HDPE.

Преимущества

Отлично подходит для производства лёгких полых контейнеров.

Высокие темпы производства бутылок и подобных деталей.

Относительно меньше материальных отходов по сравнению с другими процессами.

Недостатки

Ограниченная точность по сравнению с литью под давлением.

Неравномерная толщина стенок в некоторых конструкциях.

Типичные дефекты

Изменение толщины стенки, деформация шеи, следы от сварной линии.

Если вы сравниваете выдувное литье и литье под давлением, помните, что выдувное литьё — лучший выбор для полых форм, тогда как литье под давлением отлично отличается детализированными цельными деталями.

Что такое блистерное молдинг (термоформирование)?

Блистерное формование, также известное как термоформование, — это процесс, при котором пластиковый лист нагревается до мягкости, а затем вакуумно формируется поверх формы для создания нужной формы. После охлаждения формованный лист обрезают для получения конечного продукта.

Типичные применения

Термоформинг широко используется для пластиковой упаковки, включая ракушки, лотки и блистерные упаковки. Также используется для крупных, мелких компонентов, таких как панели бытовой техники или крышки для дисплеев.

Распространённые материалы

ПВХ, ПЭТ, ПС, БЁДРА и ABS-лист.

Преимущества

Низкая стоимость инструмента и быстрая обработка прототипа.

Идеально подходит для крупных деталей или тонких упаковок.

Короткий срок поставки — идеально подходит для мало- и средних объёмов.

Недостатки

Меньшая точность размеров и меньше деталей по сравнению с литью под давлением.

Материальные отходы из-за обрезки.

Типичные дефекты

Перепонка, следы на поверхности, неравномерная толщина стенок.

For cost-sensitive packaging and shallow parts, thermoforming plastic packaging (or blister molding) is the most economical and efficient method.

Что такое экструзионное молдинг?

Экструзионное моловение, или просто пластиковая экструзия, используется для создания непрерывных профилей, таких как трубы, листы, плёнки и стержни. Расплавленный пластик проталкивается через штамп, определяющий его поперечное сечение, затем охлаждается и нарезается по длине.

Типичные применения

Трубы, трубки, уплотнители, пластиковые профили отделки, листы и плёнки.

Распространённые материалы

PE, PP, PVC, ABS, PS и PC.

Преимущества

Непрерывное, высокоэффективное производство.

Более простой инструмент по сравнению с формами под давлением.

Отличное использование материалов с минимальным количеством металлолома.

Недостатки

Ограничено однородными сечениями (нельзя формировать сложные трёхмерные формы).

Изменения размеров из-за управления охлаждением.

Типичные дефекты

Линии штампа, расплавление расплавления, пузырьки или неровное покрытие поверхности.

If your product requires continuous plastic profiles or sheets, the extrusion molding process offers the best balance of cost and throughput.

Ключевые отличия с первого взгляда

| Тип молдинга | Состояние материала | Тип продукта | Масштаб производства | Ключевые преимущества |

| Литье под давлением | Расплавленный пластик впрыскивается в форму | Цельные, сложные части | Большой объем | Точность, повторяемость |

| Выдувное формование | Подогреваемый паризон, надутый плесенью | Полые части | Большой объем | Лёгкий, малоиспользуемый материал |

| Блистерная молдинг | Нагретый лист, сформированный поверх плесени | Тонкая упаковка | Средний масштаб | Низкая стоимость, прозрачность |

| Экструзионное молдинг | Расплавленный пластик, протолкнутый через штамп | Непрерывные формы | Непрерывный | Быстрое производство, низкая стоимость |

Как выбрать правильный процесс

Вот краткое правило для выбора лучшего процесса пластмассового формовки:

Нужна точность и детализация? → Выберите литье под давлением.

Need hollow containers like bottles or tanks? → Choose blow molding.

Need packaging or shallow shells quickly and cheaply? → Choose blister (thermoforming).

Need continuous shapes such as tubes, films, or trim? → Choose extrusion molding.

Каждый процесс имеет свои уникальные сильные стороны. Выбор подходящего зависит от геометрии детали, объёма производства и бюджета.

Заключительные мысли

Although injection molding, blow molding, blister molding, and extrusion molding all transform molten plastic into useful shapes, the choice between them can make a huge difference in cost, performance, and appearance.

Понимая их различия — от инвестиций в инструменты до достижимых допусков — вы можете принимать обоснованные решения и оптимизировать эффективность как проектирования, так и производства.

Если вы разрабатываете новый пластиковый продукт и не уверены, какой процесс формовки лучше всего подходит, проконсультируйтесь с профессиональным производителем пластмассовых формов. Они могут дать рекомендации по материалам, проектированию инструментов и оценке стоимости, чтобы вы добились наилучшего результата для вашего проекта.

Оптимизируйте производство с помощью регуляторов температуры CNTOP Hot Runner

If you use injection molding in your manufacturing process, precise temperature control is key to maintaining consistent product quality and reducing waste.

На CNTOP, we provide advanced Hot Runner Temperature Controllers designed to optimize injection molding performance.

Почему стоит выбрать CNTOP:

Точный и стабильный контроль температуры

Повышение эффективности цикла и согласованности продукта

Энергосберегающая эксплуатация для устойчивого производства

Индивидуальные решения для различных конфигураций форм

Повысите эффективность формовки уже сегодня — посетите Регулятор температуры CNTOP Hot Runner Чтобы узнать больше или получить бесплатную смету прямо сейчас.