В литье под давлением температурная стабильность — это...

Эволюция регуляторов температуры Hot Runner: от ручных к умным системам

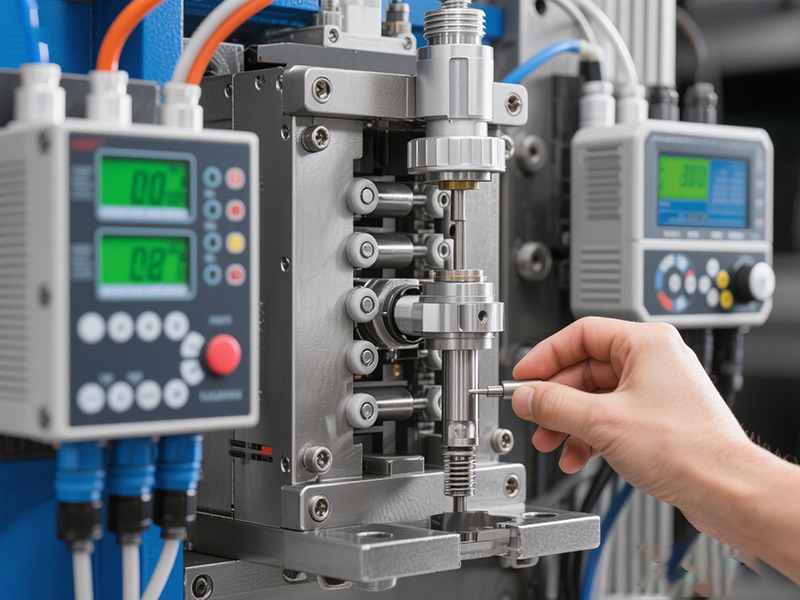

Контроллеры температуры горячеканальных систем играют важнейшую роль в системах литья под давлением, обеспечивая стабильный поток расплава, неизменное качество деталей и снижение количества дефектов. Со временем эти контроллеры эволюционировали от простых ручных устройств до интеллектуальных контроллеров горячеканальных систем с сенсорным интерфейсом, многозонной точностью и возможностью подключения к решениям Industry 4.0. Эта трансформация отражает растущий спрос на точность, энергоэффективность и цифровую интеграцию в производстве пластмасс.

От ручных контроллеров до ранних аналоговых систем

На заре своего существования ручные контроллеры горячеканальных систем представляли собой простые аналоговые устройства. Операторы регулировали нагревательные элементы с помощью циферблатов или переключателей, но точность была низкой, часто колебаясь на несколько градусов Цельсия. Эта неточность приводила к деградации материала, дисбалансу потока и увеличению брака. Аналоговые контроллеры работали как автономные устройства, не интегрированные с формовочными машинами, что снижало эффективность производства.

Переход на цифровые и PID Hot Runner контроллеры

К 1990-м годам цифровые контроллеры горячеканальных систем, оснащенные ПИД-регуляторами (пропорционально-интегрально-дифференциальными), произвели революцию в литье под давлением. Эти системы обеспечивали точность ±1 °C, более надежно стабилизируя температуру и уменьшая количество дефектов. Многозонные возможности позволяли независимо управлять нагревателями, а цифровые дисплеи и программируемые профили делали работу более удобной для пользователя. Цифровые ПИД-регуляторы горячеканальных систем быстро стали основой современных процессов литья под давлением.

Сетевые и многозонные контроллеры Hot Runner

По мере распространения автоматизации контроллеры многозонных горячеканальных систем начали интегрироваться с литьевыми машинами. Связь по Ethernet и OPC-UA обеспечила бесперебойное соединение с ПЛК и MES-системами. Хранение рецептов, удаленный мониторинг и регистрация данных в реальном времени позволили ускорить настройку и повысить надежность процесса. Сенсорные HMI-интерфейсы заменили кнопки и светодиодные дисплеи, сделав управление температурой интуитивно понятным для операторов.

Умные контроллеры Hot Runner и Industry 4.0

Сегодня производители полагаются на интеллектуальные контроллеры горячеканальных систем, которые сочетают в себе Интернет вещей (IoT), искусственный интеллект (AI) и предиктивное техническое обслуживание. Ключевые особенности включают:

Диагностика в реальном времени — мониторинг нагрузки нагревателя, работы термопар и состояния контура.

Предиктивное техническое обслуживание — выявление износа нагревателя до возникновения неисправностей.

Автоматическая настройка с помощью ИИ — регулировка параметров ПИД-регулятора в реальном времени для оптимизации теплового баланса.

Облачное подключение — удаленный мониторинг и принятие решений на основе данных.

Эти контроллеры температуры горячеканальных систем, соответствующие требованиям Индустрии 4.0, не только обеспечивают более точный контроль температуры, но и сокращают время простоя, повышают энергоэффективность и поддерживают устойчивое производство.

Topower Сенсорный контроллер Hot Runner

Одно из ведущих решений в этом новом направлении — ПЛК Topower с сенсорным дисплеем Hot Runner Controller.

Удобный интерфейс сенсорного экрана – интуитивно понятное управление с мониторингом в реальном времени.

Высокоточное ПИД-регулирование – обеспечивает стабильную температуру с минимальными колебаниями.

Многозонная система управления – обрабатывает сложные формы с постоянной точностью.

Готовность к Индустрии 4.0 — поддерживает связь Ethernet и заводскую интеграцию.

Компактный дизайн – экономия места при высокой производительности.

Этот усовершенствованный терморегулятор для горячеканальных систем с сенсорным экраном предназначен для инженеров, которым требуется как точность, так и возможность подключения, что делает его разумным выбором для автомобильной, упаковочной и медицинской формовки.

Сравнительный обзор протоколов контроллеров Hot Runner

| Поколение | Accuracy & Stability | Простота использования | Интеграция |

| Механическая / аналоговая | ± несколько °C; низкая точность | Ручки и циферблаты; Ручная настройка | Самостоятельный; Нет подключения к машине |

| Цифровой PID | ±1 °C; Стабильно и надёжно | Цифровой дисплей; Программируемые профили | Базовая связь (RS-232/485) |

| Многозонная / сетевая система | Субградусная стабильность | Сенсорные HMI; Хранение рецептов | Интеграция Ethernet, OPC-UA, PLC |

| Smart / Индустрия 4.0 | Адаптивный, предсказательный (~0,1 °C) | веб/мобильные интерфейсы; С помощью ИИ | Облако, IoT, предиктивное обслуживание |

Заключение

Эволюция регуляторов температуры горячеканальных систем подчеркивает переход от ручного управления к интеллектуальным, взаимосвязанным системам. Каждый этап — от аналоговых регуляторов до сенсорных ПЛК-контроллеров — демонстрирует повышение точности, удобства использования и эффективности. Для современных инженеров внедрение интеллектуального регулятора температуры горячеканальной системы означает снижение брака, ускорение настройки и долгосрочную экономию средств.

Готовы к обновлению? Изучите Контроллер Hot Runner с сенсорным экраном Topower и узнайте, как современное управление PID и подключение к Industry 4.0 могут оптимизировать процесс литья под давлением.