В литье под давлением температурная стабильность — это...

Как работает машинка для литья под давлением? :Пошаговое руководство для вас

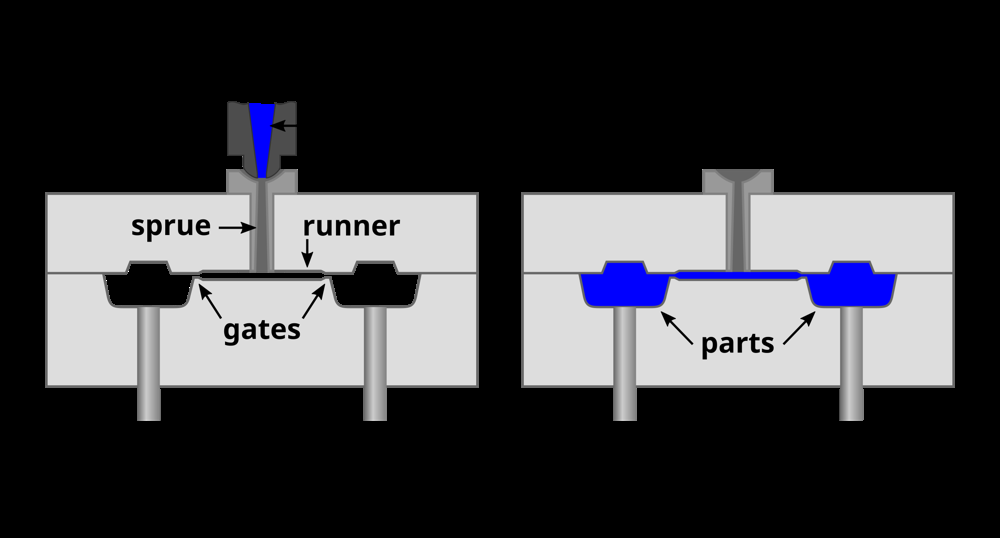

Литье под давлением — это производственный процесс, при котором расплавленный пластик впрыскивается в металлическую форму для формирования деталей. Сначала пластиковые гранулы расплавляются и впрыскиваются под высоким давлением; затем полимер охлаждается и затвердевает в полости формы. Этот метод позволяет осуществлять массовое производство сложных пластиковых деталей с высокой точностью размеров. Типичная машина для литья под давлением имеет два основных блока — блок впрыска (расплавляет и впрыскивает пластик) и зажимной блок (удерживает и открывает/закрывает форму).

Состав машины для литья под давлением

Стандартная литьевая машина состоит из трёх основных систем:

Система инжекции, система зажима формы, гидравлическая система управления

Система впрыска

Функция:

Система впрыска отвечает за пластификацию заданного количества пластика и его впрыскивание в полость пресс-формы под достаточным давлением и с необходимой скоростью. Она также поддерживает удерживающее давление после впрыска, чтобы компенсировать усадку материала во время охлаждения.

Ключевые компоненты:

Плавильный блок: включает в себя сопло, цилиндр и шнек для плавления и смешивания пластика.

Хоппер: подает сырье в цилиндр; часто оснащен сушильным устройством для удаления влаги из пластиковых гранул.

Система винтового привода: Передаёт мощность винту для вращения и осевого движения.

Процесс литья под давлением пластика

Литье пластмасса под давлением — это циклический процесс производства. Каждый полный цикл приводит к изготовлению одной формованной детали и включает следующие ключевые этапы:

Количественная подача – Пластиковые гранулы подаются в литьевую машину в отмеренном количестве.

Пластификация расплава – Пластик нагревается и плавится вращающимся шнеком внутри цилиндра.

Впрыск под давлением – Расплавленный пластик впрыскивается в полость пресс-формы под высоким давлением.

Заполнение и охлаждение пресс-формы – Пресс-форма заполняется, пластик охлаждается и затвердевает, принимая форму полости.

Открытие пресс-формы и извлечение детали – Пресс-форма открывается, и готовая пластиковая деталь извлекается.

После частичного удаления плесень закрывается и начинается следующий цикл.

В каждом цикле как инжекционный, так и зажимной узлы литьевой машины работают скоординированно. Каждый узел выполняет один рабочий цикл, при этом его соответствующие движущиеся части действуют в заранее определенной последовательности, обеспечивая эффективное и стабильное производство.

Этапы процесса литья под давлением

1. Стадия пластифизации

Пластиковое сырьё (обычно в виде гранул) подаётся из бункера в ствол машины для литья под давлением. Внутри ствола:

Вращающийся шнек подает материал вперед.

Пластик нагревается снаружи с помощью цилиндрических нагревателей и внутри за счет:

Сжатия, вызванного уменьшением объема канавок шнека.

Сдвига и трения, возникающих при вращении шнека, что приводит к интенсивному перемешиванию и выделению тепла за счет трения между частицами пластика, шнеком и цилиндром.

По мере плавления материал постепенно образует однородный расплавленный полимер. Из-за противодавления на конце шнека, шнек постепенно отступает, продолжая вращаться, позволяя расплавленному пластику накапливаться перед шнеком. Ход отвода шнека соответствует количеству расплавленного материала, необходимого для одного цикла впрыска.

2. Стадия инъекции

Когда пластификация завершена и винт перестаёт вращаться:

Зажимной механизм срабатывает, надежно закрывая пресс-форму.

Впрыскивающий узел продвигается вперед, плотно прижимая сопло к литниковой втулке пресс-формы.

Затем впрыскивающий поршень или шнек движется вперед с высокой скоростью и давлением, впрыскивая расплавленный пластик в полость пресс-формы.

·

После пломбы кариеса:

Машина переходит в фазу выдержки под давлением (уплотнения), где давление поддерживается для компенсации усадки материала во время охлаждения.

Выдержка продолжается до затвердевания литникового канала, предотвращая обратный поток и обеспечивая точность детали.

3. Стадия формирования и выброса

После удержания давления заканчивается:

The molten plastic in the cavity cools and solidifies, transitioning from a viscous flow state to a rigid, glassy state.

После достаточного охлаждения:

Зажимной блок открывает форму.

The ejection system pushes the molded part out of the cavity, completing the cycle.

Затем форма снова закрывается, и начинается следующий цикл литья под давлением.

2. Система зажима формы

Функция:

Система зажима пресс-формы служит для открытия и закрытия пресс-формы, извлечения готовых деталей и приложения достаточной силы зажима, чтобы противостоять давлению впрыска, предотвращая расслоение пресс-формы или утечку материала.

Требования к производительности:

Сила зажима: должна быть достаточно сильной, чтобы предотвратить отделение формы или образование вспышки при впрыске высокого давления.

Достаточное пространство для пресс-формы: площадь шаблона, ход раскрытия и расстояние между стяжными балками должны позволять использовать пресс-формы для деталей различных размеров.

Управление скоростью:

Закрытие формы: Сначала должно быть быстрым, затем медленным ближе к закрытию, чтобы избежать столкновения с формой.

Открытие формы: Обычно происходит в последовательности медленный-быстрый-медленный режим для контролируемого извлечения из формы.

Прочность конструкции: Шаблоны и механические детали должны выдерживать многократные нагрузки для обеспечения стабильности размеров и долговечности оборудования.

Ключевые компоненты:

Механизм зажима

Механизм регулировки высоты формы

Механизм выброса

Фиксированные шаблоны спереди и сзади

Шаблон перемещения

Завязки

Гидравлические цилиндры

Инжекторный блок: вводит винт вперёд для впрыска расплавленного пластика.

Седло впрыска и подвижные цилиндры: Отрегулируйте положение инжекторного блока и соедините его с литником формы.

3. Гидравлическая система управления

Функция:

The hydraulic system provides the power and control needed to drive both the injection and clamping systems.

Основные подсистемы:

Энергетическая система: Provides hydraulic energy through motors and pump units.

Система исполнения: Includes hydraulic cylinders and hydraulic motors that drive mechanical movement.

Система управления: Directs the flow and pressure of hydraulic oil using valves and sensors to ensure precise control.

Вспомогательная система: Поддерживает системы охлаждения, фильтрации и безопасности.

Гидравлическая среда: The hydraulic oil acts as the energy transmission medium throughout the system.

Как разумно выбрать машину для литья под давлением

Выбор подходящей машины для литья под давлением крайне важен для достижения качества продукции, эффективности производства и экономичности. Процесс отбора обычно включает следующие ключевые этапы:

1. Выберите подходящую модель машины

Start by identifying the general type and tonnage of the injection molding machine based on:

Размер и геометрия продукта

Используемый материал

Дизайн формы

Требования к объёмам производства

Модели машин различаются по силе зажима, ёмкости впрыска и конструкции конструкции (например, гидравлические или полностью электрические).

2. Проверьте совместимость с плесенью

Убедитесь, что машина для литья под давлением физически способна вместить форму, проверив:

Расстояние между стяжками: расстояние между стяжками должно учитывать ширину и высоту формы.

Диапазон толщины формы: машина должна поддерживать минимальную и максимальную толщину формы.

Минимальный размер формы: базовые размеры формы должны соответствовать или превышать необходимый минимум машины.

Размер пластины: убедитесь, что фиксированные и движущиеся пластины достаточно большие, чтобы надёжно и надёжно поддерживать основание формы.

3. Проверьте возможности открытия и выброса формы

В зависимости от дизайна формы и готового продукта:

Ход открытия пресс-формы должен быть достаточно длинным, чтобы обеспечить полное разделение половин пресс-формы и извлечение детали.

Ход выталкивания должен быть достаточным для полного извлечения детали без повреждений или залипания.

4. Рассчитать необходимый объём впрыска

Используйте вес готового продукта и количество полостей для определения необходимого общего объема впрыска.

Выберите диаметр шнека, обеспечивающий объем впрыска 20–80% от номинальной производительности машины для оптимального контроля и пластификации.

Убедитесь, что емкость цилиндра не слишком мала (что приводит к недостаточному заполнению) и не слишком велика (что приводит к деградации материала из-за длительного времени пребывания).

5. Рассмотрите требования к пластиковым материалам

Разные пластиковые материалы имеют разные потребности в обработке. Особенности выбранных машин соответственно:

Степень сжатия винтов: должна соответствовать вязкости и плавлению материала. Например:

Низкая степень сжатия для ПВХ, огнестойких пластмасс

Средняя и высокая компрессия для PP, PE, PS

Давление впрыскивания: должно быть достаточным для заполнения сложных форм или тонкостенных деталей.

Пластификационная способность: убедитесь, что конструкция винта и ствола обеспечивает правильную эффективность плавления и смешивания.

Широко используемые бренды машин для литья под давлением

Австрия

АНГЕЛЫ

Мировой лидер в технологиях литья под давлением, известный своими инновационными машинами без завязок, энергоэффективностью и полностью электрическими решениями.

Германия

Демаг (Сумитомо Демаг)

Известна своей точностью, скоростью и надёжностью, особенно в высокопроизводительных областях, таких как медицина и упаковка.

Баттенфельд (Виттман Баттенфельд)

Предлагает полный ассортимент гидравлических, гибридных и полностью электрических машин, с акцентом на гибкость и интеграцию с автоматизированными системами.

Италия

Сандретто (Синдердо/Сандретто)

Один из исторических итальянских брендов литья под давлением, известный надёжными гидравлическими машинами и усилиями по модернизации гибридных моделей.

Япония

Тойо

Специалист по полностью электрическим машинам для литья под давлением, обеспечивающий высокую точность и энергоэффективность.

Toshiba (ныне Shibaura Machine)

Известна своими надёжными и универсальными машинами, широко используемыми в автомобильной и электронной промышленности.

Содик (Сэдик)

Специализируется на высокоточных двухступенчатых электрических литых машинах с плунжером, идеально подходящих для микроформовки и высококлассных деталей.

Fanuc

Предлагает полностью электрические станки, известные сверхвысокой точностью, надёжностью и интеграцией с технологиями ЧПУ.

Сумитомо

Пионер в полностью электрических технологиях, часто в паре с Demag в глобальном брендинге (Сумитомо Demag), известный высокоскоростным и точным формовкой.

Нисэй

Предлагает широкий ассортимент гидравлических, гибридных и электрических машин, подходящих как для универсальных, так и для высокотехнологичных применений.

Nippon Steel

Сегодня это реже встречается в производстве стандартных машин для литья под давлением; более известны в производстве стали и материалов. Возможно, относится к аффилированному или устаревшему оборудованию на узких рынках.

Технические особенности регулятора температуры горячего пробежчика

Поведение материала: Plastics exhibit viscoelastic behavior. Melt viscosity is highly temperature-dependent. Higher melt temperatures dramatically reduce viscosity, improving flow into thin sections. However, excessively high melt temperature can degrade the polymer and lengthen cycle time (longer cooling). Conversely, if melt temperature is too low, flow may be incomplete (short shots) and internal stresses increase (more elastic behavior). Moisture-sensitive materials (like nylon) must be dried before molding to prevent defects. Fill pressure and speed must overcome shear forces; designers often consult viscosity or melt-flow tables for each resin.

Контроль температуры: The barrel is divided into zones (feed, compression, metering), each with independent heaters and thermocouples. Typical polymer temperatures range from 180°C (for polyolefins) up to 300°C (for engineering plastics). Precise temperature control ensures consistent melt viscosity. The mold’s temperature (via coolant) also critically affects part quality: a hotter mold improves surface finish and reduces residual stress, while a colder mold reduces cooling time.

Давление инжекции и зажима: The injection pressure must be high enough to fill the cavities quickly; typical values are tens to hundreds of MPa. After filling, a slightly lower holding pressure is maintained. The clamping force must counter the total cavity pressure acting on the projected area. Rule-of-thumb: Clamp Tonnage ≈ (Cavity Pressure) × (Projected Area) (often multiplied by a safety factor ~1.2–1.3). For example, a 500 cm² area at 300 kg/cm² cavity pressure requires roughly 200 tonnes of clamp force.

Время цикла: The overall cycle time is the sum of plasticizing, injection, cooling, and ejection times. Cooling usually dominates. Minimizing cycle time involves faster cooling (e.g. baffles or conformal cooling channels), efficient melt production, and quick mold movement. However, cooling must be sufficient to avoid part warpage or deformation. Warpage can also be reduced by uniform cooling and by packing pressure adjustments.

Обработка и настройка: Proper mold setup is crucial. This includes aligning the mold on the platens, ensuring nozzle-to-sprue alignment (often with a nozzle probe), and setting shot size. The machine’s shot size (screw position) is programmed slightly above the required part weight to ensure a melt cushion. Barrel and mold temperatures are set per material, and injection/hold speeds and pressures are tuned on a test run. Safety interlocks and guards must be in place around moving parts.

Техническое обслуживание: Regular maintenance includes cleaning the barrel and screw (to remove residue), inspecting heater bands, and greasing the toggle or hydraulic system. Resin purity and moisture content should be monitored. Worn screw tips or check rings can cause fluctuations in shot size and pressure.

Устранение неполадок (распространённые проблемы): Short shots (incomplete fill) often indicate low melt temperature, insufficient injection pressure/speed, or a too-small gate. Flash (excess plastic at parting line) suggests too much shot or insufficient clamp force. Warping can result from uneven cooling or high residual stresses; it can be mitigated by balanced filling, uniform cooling, or reducing packing pressure. Burn marks or degradation occur if plastic is overheated or trapped air overheats. Consistent monitoring of injection pressure and velocity curves can help detect anomalies during production.

Часто задаваемые вопросы

1. Каково назначение зажимного устройства в машине для литья под давлением?

Зажимная установка удерживает половинки формы вместе во время впрыскивания, чтобы выдерживать высокое внутреннее давление расплавленного пластика. Он также открывает и закрывает форму для выброса деталей. Правильный размер силы зажима предотвращает такие дефекты, как вспышка или отделение формы.

2. Как работает винт внутри инжекторного блока?

Винт вращается для транспортировки, плавления и гомогенизации пластиковых гранул в стволе. Он состоит из трёх зоны — подачи, сжатия и дозировки — и генерирует давление и тепло трения для пластификация смолу. После пластифизации винт двигается вперёд, чтобы ввести расплавленный пластик в форму.

3. Почему точный контроль температуры важен при литье под давлением?

Температура напрямую влияет на вязкость расплава, поведение потока, время цикла и качество деталей. Бочковые зоны и форма имеют независимые температурные регулировки для оптимального потока, снижения усадки и улучшения поверхностной отделки, минимизируя деформации и внутренние напряжения.

4. Каково типичное время цикла пластмассового литья под давлением?

Время цикла варьируется в зависимости от размера детали, материала и конструкции формы, но обычно составляет от 10 до 60 секунд. Время охлаждения обычно является самой длинной фазой, зачастую составляющей 50–80% цикла.