В литье под давлением температурная стабильность — это...

Понимание процесса системы холодного прохода

Что такое система холодного бегуна?

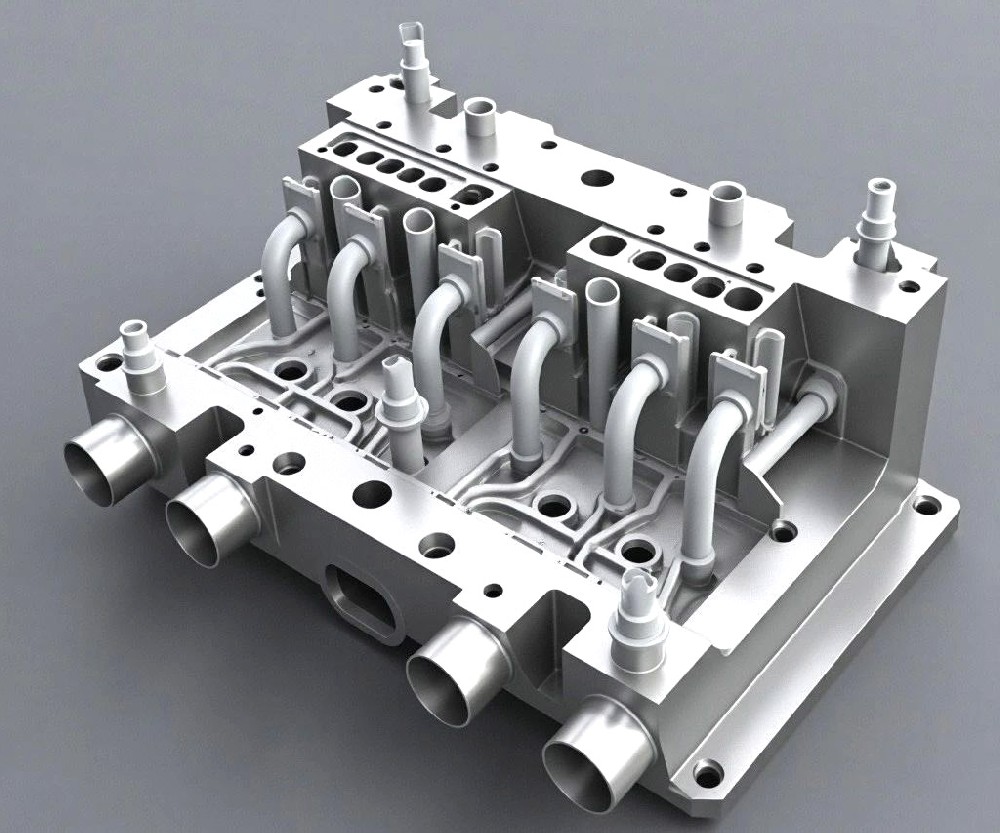

Система холодных литников в литье под давлением — это конструкция пресс-формы, в которой расплавленный пластик подается из литьевой машины в полости детали через необогреваемые каналы (литники, литники и затворы). Другими словами, литники находятся при той же температуре, что и пресс-форма; заполняющий их пластик охлаждается и затвердевает вместе с деталью, а затем выбрасывается в качестве отходов по завершении цикла. Типичные пресс-формы с холодными литниками имеют две или три плиты — простая двухплитная пресс-форма со всеми литниками и полостями на одной линии разъема или трехплитная пресс-форма, в которой добавлена отдельная литниковая плита, позволяющая снимать литники с деталей во время извлечения. (В отличие от этого, система горячих литников использует нагретые каналы или коллекторные сопла, так что пластик никогда не охлаждается в литниках; расплавленный пластик в горячих литниках постоянно находится в расплавленном состоянии и непрерывно впрыскивается в каждую полость.)

Процесс литья под давлением (Cold Бегун)

Литье под давлением с использованием холодного литника предполагает применение обычного инжекционного узла и пресс-формы: сопло машины вдавливается в литниковую втулку, впрыскивая расплавленный пластик в пресс-форму. Пластик течет по литнику (конусообразному каналу) в сеть литников – каналов, фрезерованных или вырезанных в плитах пресс-формы. Литники направляют расплав к литниковым каналам – узким отверстиям, ведущим в каждую полость детали. Внутри полостей пластик заполняет, охлаждается и затвердевает, принимая форму детали. В двухплитных холодных пресс-формах все литники и литниковые каналы расположены на одной линии разъема пресс-формы, поэтому детали остаются прикрепленными к литнику при извлечении. В трехплитных пресс-формах между разъемными поверхностями вставляется отдельная «литниковая пластина», позволяющая автоматически удалять литники; из полости выталкиваются только готовые детали, а литники остаются на другой пластине.

Литник: основной подающий канал от сопла машины в пресс-форму. Втулка литника удерживает форму на сопле. После формования литник (прикрепленный к деталям в двухплитных формах) либо срезается вручную, либо выталкивается с помощью съемной плиты в трехплитных формах.

Литники: Каналы, распределяющие расплавленный пластик от литника к каждому литниковому каналу. Для обеспечения равномерного заполнения литники обычно проектируются с постоянным диаметром и длиной, чтобы сбалансировать поток во все полости. Поскольку пластик в литнике охлаждается вместе с деталью, литники часто должны быть большего диаметра (во избежание преждевременного застывания), что приводит к образованию дополнительных отходов.

Литник: Литниковый канал — это место соединения каждого литника с полостью. Геометрия и расположение литника тщательно выбираются для обеспечения качества детали. После выталкивания литник оставляет небольшой «след от литника» на поверхности детали, который может потребовать финишной обработки.

При работе форма с холодным пробегом циклируется следующим образом: форма закрывается, и инжекционная машина выпускает пластик через литник в направляющие и затворы. Расплав заполняет полости и затвердевает. Когда цикл завершается, плесень открывается; В двухпластинной конструкции детали (всё ещё прикреплённые к направляющему и литнику) выходят вместе, что требует обрезания направляющей. В конструкции с тремя пластинами пластина прохода снимается, поэтому направляющие и литник выходят отдельно, и на эжекторе остаются только детали. Оставшийся лом (литник и направляющие) перешлифовывается или перерабатывается для повторного использования.

Компоненты и механизмы

Холодно-пусковая форма содержит следующие ключевые элементы:

Формовочные пластины: Двухплитные или трехплитные конструкции. Двухплитная форма имеет одну плоскость разъема; литник, литниковые каналы, затворы и полости расположены на одной половине. Она проще и дешевле, но требует ручной обрезки литника. В трехплитной форме между двумя основными плитами добавляется средняя «литниковая плита». Это позволяет отделять литники (на средней плите) от деталей (на одной из торцевых плит) во время выталкивания. Трехплитные формы обеспечивают большую гибкость в размещении литниковых каналов и автоматизируют удаление отходов, но за счет более сложного инструмента и более длительного цикла.

Инструменты литников/литниковых каналов: Втулка литника направляет сопло машины к форме. Канал литника обычно сужается к соплу для облегчения извлечения. В двухплитных формах литник затвердевает и срезается; в трехплитных формах его выталкивает пластина для удаления литника. Конструкторы стараются максимально уменьшить диаметр литникового канала, чтобы снизить отходы, обеспечивая при этом полный поток расплава.

Литниковые каналы: Формованные канавки в пластине (пластинах), по которым расплав поступает к литникам. Распространенные поперечные сечения включают полукруглые, трапециевидные или прямоугольные каналы. Например, в трапециевидных (ленточных) или полукруглых (лестничных) литниках половина канала обрабатывается в каждой пластине. Конструкторы минимизируют длину литников, чтобы уменьшить отходы и потери давления. В формах с холодным литником размеры литников должны быть такими, чтобы поддерживать достаточную температуру пластика для достижения полости: в отличие от горячих литников, они не имеют внутренних нагревателей, поэтому они зависят от температуры формы и тепла сдвига. Часто их делают больше или «изолируют» окружающей формовочной сталью для сохранения тепла.

Ворота: Отверстия, соединяющие литники с полостями. Могут использоваться распространенные типы литниковых каналов (краевые, штифтовые, туннельные), но каждый литник должен быть обрезан вручную или автоматически (или остаться в виде небольшого остатка) после извлечения. Конструкция литниковой системы имеет решающее значение для качества детали; система холодного литника не имеет механизма самообрезки, поэтому размер литника обычно невелик, чтобы минимизировать объем обрезки.

Система выталкивания: После охлаждения выталкивающие штифты или съемные пластины выталкивают готовые детали (и литники, если это двухплитная форма) из формы. В трехплитных формах съемная пластина часто сначала выталкивает литниковую пластину и прикрепленные к ней литники. Формы с холодным литником обычно требуют более надежного выталкивания (литниковые выталкиватели или разъемные матрицы), поскольку детали могут иметь более тяжелые прикрепленные литники.

Охлаждение: Как и во всех формах, каналы подают охлаждающую жидкость для контроля температуры формы. В форме с холодным литником сами литники действуют как теплоотводы, поэтому форма должна быть спроектирована таким образом, чтобы обеспечить равномерное охлаждение детали и литника.

Применение и отрасли

Пресс-формы с холодным канавочным каналом широко используются во многих отраслях пластмассовой промышленности, особенно при небольших и средних объемах производства и там, где важна гибкость материала. Типичные области применения включают потребительские товары, упаковку (крышки, контейнеры, небольшие бутылки), игрушки, корпуса и компоненты в электронике, а также многие медицинские или автомобильные детали интерьера. Например, один из поставщиков отмечает, что пресс-формы с холодным канавочным каналом «идеально подходят для мелкосерийного производства» и для применений, требующих частой смены цвета. Такие отрасли, как автомобильная промышленность, производство потребительских товаров (электроника, бытовая техника) и медицинские изделия, часто используют оснастку с холодным канавочным каналом при умеренных объемах производства или при работе с термочувствительными пластмассами. Поскольку холодные канавочные каналы могут вмещать практически любой термопластик (включая специальные или термочувствительные смолы, которые могут деградировать в горячеканальном канале), их часто выбирают для нишевых или высокотехнологичных материалов. В целом, пресс-формы с холодным канавочным каналом распространены в секторах, где гибкость и низкая стоимость оснастки важнее, чем сверхвысокая частота циклов – например, для изготовления деталей на заказ, опытных партий или потребительских товаров с частыми изменениями конструкции.

Преимущества систем с холодным бегом

Формы с холодным бегом имеют несколько преимуществ:

Снижение стоимости оснастки и простота: Формы с холодным литником, как правило, дешевле и проще в проектировании, чем формы с горячим литником. В них нет нагревательного коллектора или термопар, поэтому изготовление пресс-форм происходит быстрее, а техническое обслуживание проще. Собственный цех по изготовлению пресс-форм часто может изготавливать и обслуживать холодные пресс-формы без специального оборудования.

Универсальность материалов: Поскольку литники не нагреваются, система холодного литника может обрабатывать практически любой пластик, включая наполненные, термочувствительные или экзотические смолы, которые обугливаются или отверждаются в каналах горячего литника. Не требуется никаких специальных клапанов или коллекторов, поэтому холодные пресс-формы подходят для широкого спектра полимеров.

Простая смена цвета и материала: В пресс-форме с холодным литником излишки пластика в литниках затвердевают и выбрасываются с каждым впрыском. Это означает, что при смене цвета или материала старая смола легко удаляется (вырезается или перемалывается) и заменяется без необходимости промывки горячего коллектора. Таким образом, холодные пресс-формы позволяют быстрее менять цвет и снижают перекрестное загрязнение материалов.

Подходит для мелкосерийного и среднесерийного производства: сроки выполнения заказа обычно короче благодаря более простой конструкции пресс-формы. Пресс-формы с холодным канавочным каналом идеально подходят для небольших или нечастых объемов производства, поскольку инвестиции в них невелики. (При больших объемах отходы могут быть амортизированы, но у пресс-форм с холодным канавочным каналом все равно более медленные циклы и больше брака.)

Недостатки и ограничения

Системы с холодным пробегом также имеют недостатки по сравнению с горячими:

Отходы материала: Каждый цикл формования приводит к образованию отходов пластика в виде литников и каналов. Эти излишки необходимо обрезать, а часто и перерабатывать или повторно использовать. По сравнению с горячеканальными формами (которые исключают или минимизируют наличие каналов), холодные системы приводят к значительному увеличению отходов материала. В многогнездных формах объем каналов многократно увеличивает количество отходов.

Более длительное время цикла: Поскольку пластик в литниках должен остыть и затвердеть перед извлечением, время цикла увеличивается. Холодные формы, как правило, имеют более низкую производительность, чем эквивалентные горячеканальные формы. (Один источник отмечает, что холодные формы всегда будут иметь более длительный цикл, чем горячеканальные, из-за охлаждения/нагрева каналов.)

Ручной труд / Постобработка: В двухплитных холодных формах требуется ручная обрезка литников и каналов с каждой детали. Даже в трехплитных формах может потребоваться удаление небольших следов от каналов или литниковых затворов. Это увеличивает трудозатраты и может оставлять незначительные дефекты поверхности («следы от литниковых затворов») на деталях.

Ограничения конструкции: Охлаждение пластика в литниковом канале может ограничивать конструкцию литников и деталей. Поскольку литниковый канал заполняется раньше, чем полость, очень тонкие или сложные конструкции литников могут замерзнуть слишком рано. Поэтому системы с холодным литниковым каналом лучше подходят для простых деталей. (Один источник утверждает, что они «лучше всего подходят для деталей простой конструкции», поскольку сложные или тонкие геометрические формы усугубляют проблемы с охлаждением.) Кроме того, поддержание сбалансированного потока в несколько полостей может быть сложнее при охлаждении литниковых каналов.

Снижение эффективности при больших объемах производства: При очень больших объемах производства потери материала и циклов делают системы с холодным литниковым каналом менее эффективными и более дорогостоящими в расчете на деталь, чем системы с горячим литниковым каналом.

Сравнение: Cold Runner против Hot Runner

Хотя обе системы доставляют расплавленный пластик в полости, их компромиссы различаются:

Температура литниковых каналов: Холодные литники остаются ненагретыми, поэтому пластик в них охлаждается с каждым циклом. В горячих литниках используются нагреваемые коллекторы или сопла, которые поддерживают пластик в расплавленном состоянии до момента попадания в полость формы.

Отходы материала: Формы с холодными литниками производят затвердевшие литники, которые необходимо удалять и перерабатывать, что приводит к увеличению отходов за цикл. Формы с горячими литниками практически исключают отходы литниковых каналов (особенно при использовании клапанных литников), поскольку пластик остается в коллекторе между циклами впрыска.

Время цикла: Системы с холодными литниками имеют более медленные циклы, поскольку литник должен достаточно остыть для извлечения. Горячие литники имеют более быстрые циклы, поскольку охлаждение литниковых каналов отсутствует, и часто нет литника, который нужно извлекать.

Стоимость оснастки: Формы с холодными литниками обычно дешевле в изготовлении и обслуживании, поскольку в них отсутствуют нагревательные элементы и термопары. Формы с горячими литниками имеют более высокие первоначальные затраты на оснастку (сложные коллекторы, контроллеры) и более высокие затраты на техническое обслуживание.

Совместимость материалов: Системы холодного литья позволяют использовать практически любые смолы, включая термочувствительные или наполненные материалы. Системы горячего литья могут быть ограничены термической стабильностью (некоторые полимеры или добавки могут деградировать при различных температурах).

Контроль процесса и качество: Системы горячего литья обеспечивают лучший контроль температуры расплава и давления в литниковом канале, что часто приводит к более стабильному качеству деталей и более жестким допускам. Они также минимизируют следы литникового канала на деталях. Детали, изготовленные с использованием холодного литья, могут иметь небольшие следы литникового канала и несколько менее точный поток (поскольку температура литникового канала может снижаться). Однако холодные формы проще в эксплуатации и настройке; для быстрых изменений конструкции или прототипов их простота является преимуществом.

Типичные сценарии использования: На практике системы холодного литья предпочтительны для мелкосерийного производства, частой смены цвета и когда стоимость оснастки должна быть низкой. Они позволяют быстро менять формы и могут работать с широким спектром материалов. Системы горячего литья превосходно подходят для крупносерийного производства сложных или декоративных деталей, где снижение брака и скорость цикла имеют решающее значение.

В итоге, простые, гибкие и экономичные формы холодных форм для многих применений требуют затрат на лишние затраты и медленные циклы. Горячие формы сокращают затраты и время цикла, но при этом с большей стоимостью и сложностью. Выбор зависит от объема производства, материала, сложности деталей и компромисса по стоимости.