В литье под давлением температурная стабильность — это...

Преимущества систем горячего литья под давлением

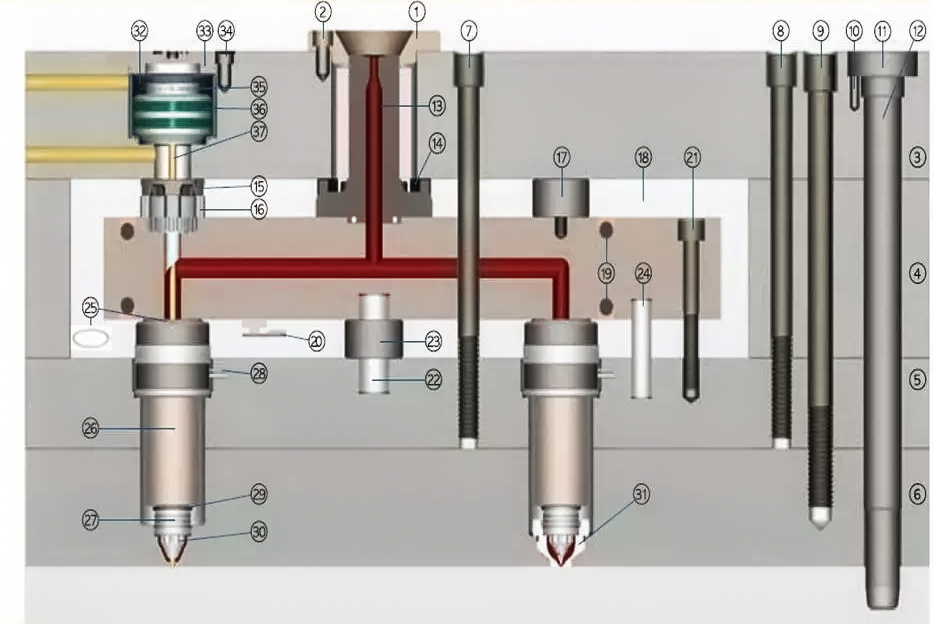

Системы горячих каналов — это специализированная ключевая технология в литьевых формах, предназначенная для подачи расплавленного пластика непосредственно в полости формы. В отличие от систем холодных каналов, которые используют каналы из затвердевшего пластика для подачи материала, системы горячих каналов поддерживают пластик в расплавленном состоянии на протяжении всего процесса формования. Это достигается за счет точной конструкции нагреваемых коллекторов и сопел, которые поддерживают оптимальную температуру обработки пластика.

С момента своего появления системы горячих каналов значительно улучшили работу отрасли литья под давлением. Сегодня они стали основной заменой системам холодных каналов благодаря своей способности значительно повышать эффективность производства. Вот основные способы, которыми системы горячих каналов повышают эффективность литья под давлением:

1. Более быстрые циклы

Системы горячих проходов устраняют необходимость охлаждения и затвердевания пробежки, то есть время охлаждения зависит исключительно от самой детали, а не от объединённой части и направляющей. Это значительно сокращает время охлаждения, что приводит к сокращению производственных циклов. Более быстрые циклы напрямую приводят к увеличению производства деталей за определённый срок, повышая общую эффективность. Кроме того, горячие системы избегают задержек при охлаждении и снятии прогонов, что ещё больше ускоряет производственный процесс.

2. Улучшение консистенции и качества деталей

Системы горячего запуска позволяют точно контролировать поток расплавленного пластика, уменьшая количество дефектов и обеспечивая согласованность деталей. Стабильный поток расплава и равномерное распределение температуры обеспечивают полное заполнение полостей и получение высокоточных деталей. Кроме того, постоянные температуры на протяжении всего процесса формовки способствуют равномерным характеристикам и внешнему виду деталей, значительно повышая качество продукции.

3. Уменьшение материальных отходов

One of the most notable advantages of hot runner systems is the reduction of material waste. In cold runner systems, runner materials solidify into scrap, requiring recycling or disposal. Hot runner systems, by maintaining plastic in a molten state and delivering it directly into mold cavities, eliminate runner waste. This not only lowers material costs but also provides environmental benefits by reducing plastic waste.

4. Повышенная гибкость проектирования

Системы горячих проходов позволяют гибко размещать затворы в нескольких точках детали, что критически важно для оптимизации эстетики и эффективности заполнения. Будь то краевые ворота или хот-тип, дизайнеры могут выбрать лучшее расположение для улучшения качества деталей. Кроме того, эта гибкость распространяется и на дизайн форм, упрощая пути охлаждения и ориентацию полостей при одновременной оптимизации общей конструкции.

5. Продленный срок службы

Подогреваемые сопла в системах горячего бега имеют стандартизированную модульную конструкцию и предлагают различные сменные головки сопел для удобства обслуживания. Такая конструкция обеспечивает равномерные температуры нагрева и значительно продлевает срок службы системы. После установки расходы на обслуживание и замену относительно низкие, что обеспечивает отличную долгосрочную ценность.

Заключение

Системы горячего литья повышают эффективность литья под давлением несколькими способами: от сокращения циклов и уменьшения отходов материалов до улучшения качества деталей и гибкости конструкции. Их стабильность и эффективность делают производственный процесс более управляемым, обеспечивая значительную экономию средств и преимущества устойчивого развития индустрии литья под давлением.

Будь то снижение затрат, повышение производительности или внедрение экологически устойчивых практик, переход от холодных к горячим системам — разумное решение.